Аппараты установок с кипящим (псевдоожиженным) слоем пылевидного катализатора

Установки каталитического крекинга с кипящим слоем пылевидного или микросферического катализатора работают на синтетическом или естественном активизированном алюмосиликатном катализаторе, размер частиц которого 20…80 мкм.

Преимуществами данного вида крекинга по сравнению с крекингом, в котором используют шариковый катализатор, являются:

- возможность простого регулирования в широких пределах степени превращения сырья и циркуляции катализатора;

- интенсивное перемешивание в реакторе и регенераторе, исключающее местные перегревы и обеспечивающее высокие коэффициенты теплопередачи;

- меньшие энергетические затраты на транспорт катализатора;

- более простые конструкции основных аппаратов.

Особенностью процесса является то, что крекинг и регенерация протекают в кипящем слое катализатора, т. е. в слое взвешенных мелких частиц его, находящихся в постоянном движении. Кипящий слой образуется при пропускании газов через слой катализатора. Если скорость газов достаточна, частицы катализатора, отрываясь от слоя, начинают хаотически перемещаться. Интенсивность движения частиц и, следовательно, размеры пор между ними определяются скоростью газов. Чем больше скорость, тем больше высота кипящего слоя при одинаковом объеме спокойного катализатора. Пылевидный катализатор в слое становится подвижным подобно жидкости, поэтому такой слой называют также псевдоожиженным.

Дальнейшее увеличение скорости может привести к режиму пневмотранспорта, т. е. к уносу катализатора. При снижении скорости плотность кипящего слоя увеличивается, объем уменьшается, и катализатор может прийти в спокойное состояние, при котором пары или газы проходят через пустоты между его частицами, не перемещая их и не перемешивая слоя (такой режим создается, например, в стояках реакторов и регенераторов).

Крекинг в псевдоожиженном слое протекает при температуре 460…510°С и избыточном давлении до 0,18 МПа. Скорость потока катализатора в кипящем слое составляет 0,3…0,75 м/с, причем в 1 м3 смеси

содержится 400…660 кг катализатора.

Установки крекинга с кипящим слоем катализатора работают по следующей принципиальной технологической схеме. Нагретое до 400°С сырье смешивают с горячим восстановленным катализатором, ссыпающимся из регенератора через стояк, и направляют смесь в реактор. Поток катализатора, паров сырья и воды равномерно распределяется по сечению аппарата, в котором поддерживают определенную высоту и температуру кипящего слоя. Смесь паров углеводородов, полученных в результате реакции, водяных паров и уносимых с ними частиц катализатора, не осевших в отстойной зоне реактора (пустотелой части аппарата), поступает в циклонные сепараторы. В циклонах улавливается катализаторная пыль, возвращаемая по стояку в кипящий слой. Пары из сепараторов направляют в ректификационную колонну.

Закоксованный катализатор из реактора подают в регенератор, где также поддерживается кипящий слой соответствующей высоты. В этом слое происходит выжигание кокса воздухом при температуре 580…650 °С. Температуру регулируют путем отбора избыточного тепла установленными в кипящем слое змеевиками пароперегревателя. Регенерированный катализатор вновь направляют в реактор.

Схема реакторного блока определяется взаимным расположением реактора и регенератора, а также системой подачи (транспорта) в них катализатора. От выбранной схемы блока зависит давление в этих аппаратах. Различают четыре основные схемы реакторного блока.

- Схема с двукратным подъемом катализатора, когда регенератор расположен выше реактора, а катализатор транспортируется в разбавленной фазе. Процесс осуществляется при избыточном давлении 0,15…0,3 МПа в реакторе и 0,5…1,0 МПа — в регенераторе. Регенератор размещают на такой высоте по отношению к реактору, чтобы вес катализатора в спускном стояке обеспечивал преодоление давления в реакторе. При этом условии катализатор транспортируется непрерывно.

- Схема с двукратным подъемом катализатора при расположении реактора и регенератора на одном уровне. Реакторный блок работает при одинаковом давлении в обоих аппаратах, что приводит к увеличению расхода энергии на сжатие воздуха.

- Схема с расположением реактора и регенератора на одном уровне. Катализатор транспортируется в плотной фазе под действием разности весов в нисходящей и восходящей ветвях с учетом столба катализатора внутри аппаратов. Количество циркулирующего катализатора регулируют изменением плотности его в подъемных стояках, для чего варьируют количество подаваемого в стояки водяного пара или воздуха.

- Схема с соосным расположением реактора и регенератора и однократным подъемом катализатора в разбавленной фазе. По этой схеме реактор может быть размещен над регенератором или под ним в одном блоке.

Недостаток крекинга в кипящем слое заключается в том, что из-за интенсивного перемешивания сырье в реакторе смешивается с продуктами реакции, а восстановленный катализатор в регенераторе – с закоксованным катализатором, т. е. отсутствуют противоток и более полная регенерация и обработка катализатора. Поэтому в реакционных устройствах кипящий слой разделен на несколько секций с ограниченным смешением газовой фазы и катализатора в каждой секции.

Реакторы современных установок крекинга с кипящим слоем катализатора представляют собой вертикальные цилиндрические аппараты с коническими или полушаровыми днищами диаметром 2500…12 000 мм, высотой до 27 000 мм. Температура среды в работающем реакторе обычно составляет 450…480°С. Корпус аппарата изготовляют из углеродистой стали или биметалла.

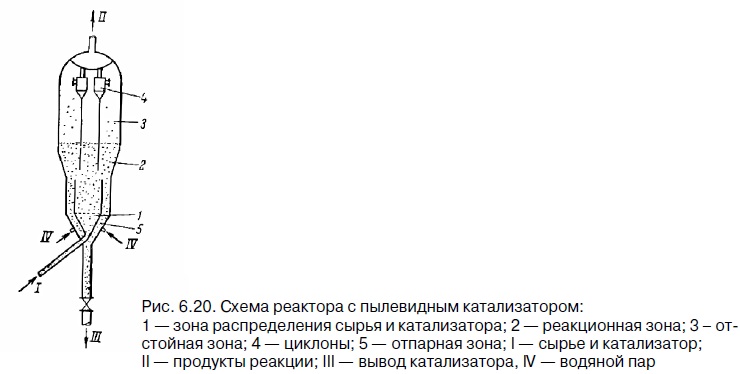

На рис. 6.20 приведена схема реактора, в котором обозначены пять характерных зон: распределения смеси паров сырья и катализатора, реакционная, отстаивания, циклонов и отпарки.

На рис. 6.21 представлена конструкция реактора с такими же характерными рабочими зонами. Он представляет собой цилиндрический аппарат, закрытый сверху и снизу коническими днищами. Диаметр аппарата 5350 мм, высота 26 400 мм. Корпус аппарата внутри изолирован шлаковатой и покрыт футеровкой из огнеупорного кирпича, облицованной листовой сталью. Верхнее днище реактора также футеруют огнеупорным кирпичом, подвешиваемым за тавровые балки, приваренные к корпусу.

Смесь катализатора с сырьем подают под распределительное устройство реактора — равномерно перфорированную решетку с отверстиями диаметром 35…50 мм. Решетка подвержена интенсивной эрозии и поэтому изготовлена из листовой хромомолибденовой стали толщиной 20…40 мм или из углеродистой стали, а гильзы к отверстиям выполнены из хромомолибденовых сталей. Решетка служит для равномерного распределения потока сырья и катализатора по всему поперечному сечению реактора. Площадь перфорации составляет 5…6 % площади решетки.

Распределительное устройство крепится к конусной опоре и свободно опирается по периферии на опорное кольцо, приваренное к корпусу аппарата. Это обеспечивает свободную компенсацию температурных деформаций. Смесь из транспортной линии поступает к решетке через коническую воронку (расширитель), также несколько выравнивающую поток до решетки.

В нижней части реактора путем установки над решеткой вертикальной перегородки образуют отпарную зону (секцию), в которой отработанный катализатор продувают перегретым водяным паром для удаления из него паров углеводородов. Перегородку снабжают несколькими рядами горизонтальных прорезей, через которые катализатор перетекает в зону отпарки вследствие большой плотности кипящего слоя реакционной зоны. Это препятствует движению отпаренных углеводородов в реакционную зону или к стоякам. Пар для продувки катализатора вводят по штуцеру в нижнем конусном днище с помощью форсунок. Иногда отпарные секции выносят за аппарат.

Реакционная зона является пустотелой частью аппарата. Иногда для ограничения внутренней циркуляции сырья и катализатора здесь размещают трубные решетки.

Высота зоны отстаивания обычно не менее 4,5 м, чтобы увлеченные парами мелкие частицы катализатора успели осесть и снова попасть в кипящий слой, высоту которого поддерживают в пределах 6…8 м.

Пары вместе с не осевшей в отстойной зоне катализаторной пылью, поднимаясь вверх, поступают в двухступенчатый батарейный циклонный сепаратор, состоящий из восьми циклонов (по четыре в каждой ступени). В каждом циклоне можно установить самостоятельный стояк для возвращения отсепарированного катализатора в кипящий слой. Учитывая, что в циклонах второй ступени улавливается меньше катализатора, выходные трубы их объединяют в общий бункер с одним стояком. Концы стояков, погруженные в кипящий слой, снабжают клапанами-хлопушками, предотвращающими прорыв паров из этого слоя в стояки. Циклонные батареи со стояками подвешивают в верхней части аппарата за элементы, приваренные к корпусу. Стояки циклонов прикрепляют к нему тягами, не препятствующими свободной компенсации температурных деформаций. Пары из циклонов направляют в сборную камеру реактора и по шлемовым трубам отводят в ректификационную колонну.

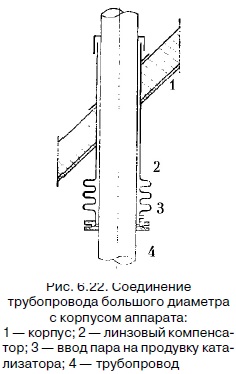

Отработанный катализатор, на поверхности которого содержится 1,1…1,3 % кокса, удаляют из аппарата через нижний штуцер и стояк. Трубопроводы для подвода к реактору и отвода от него сырья, продуктов реакции и катализатора имеют диаметр до 1 м. Эти трубопроводы необходимо присоединять к корпусу таким образом, чтобы температурные деформации их не передавались аппарату. На рис. 6.22 показан вариант такого соединения, предусматривающий установку линзового компенсатора на штуцеры и гильзовый ввод трубы.

Все внутренние устройства реактора работают в условиях высоких

температур при сильной эрозии потоком катализатора, поэтому их из-

готовляют из сталей марок 08X13 и 1Х18Н9Т.

Рабочие параметры. Основными эксплуатационными показателями реактора являются температура и давление. Средняя температура в реакционной зоне определяется количеством введенных в аппарат сырья и катализатора, их температурой и свойствами. Температурный режим работы реактора при постоянных сырье и катализаторе регулируют изменением температуры предварительного нагрева сырья и кратности циркуляции катализатора.

Кратностью циркуляции называют отношение количества регенерированного катализатора, введенного в аппарат, к количеству поступающего вместе с ним сырья. Это отношение регулируют увеличением скорости подачи катализатора или уменьшением количества поступающего в реактор сырья. Кратность циркуляции катализатора обычно принимают в пределах 4…6.

При высокой кратности циркуляции средняя температура в реакционной зоне возрастает и осуществляется более глубокий крекинг. Вместе с тем высокие кратности циркуляции приводят к сильному абразивному износу оборудования и некоторым другим технологическим трудностям.

Регенераторы. Корпус регенератора представляет собой вертикальный цилиндр с верхним и нижним коническими днищами. Основное конструктивное отличие регенератора от реактора — наличие в кипящем слое зоны, где размещены коллекторные трубные змеевики, предназначенные для отбора избыточного тепла реакции. В некоторых регенераторах эту зону устраивают выносной (вне аппарата). Тогда катализатор из регенератора поступает в корпус теплообменника и вновь возвращается в регенератор.

Общий вид регенератора диаметром 7000 мм, высотой 21 450 мм приведен на рис. 6.23. Восстановление катализатора в нем проводят при 580…650 °С, поэтому корпус аппарата изготовлен из углеродистой стали и покрыт изнутри слоем шамотной футеровки толщиной в один кирпич (250 мм). Между стенкой корпуса и футеровкой — слой тепловой изоляции (шлаковаты). Для защиты футерованной поверхности от износа и разрушения ее облицовывают листовой сталью толщиной 6 мм. Футеровка верхнего конического днища выполнена из подвесных кирпичей. Применяют внутреннюю изоляцию корпуса регенератора торкрет-бетоном. Для этого к корпусу приваривают шпильки, устанавливают сетчатую металлическую арматуру и наносят слой бетона толщиной 175 мм. Бетонный слой покрывают экранирующей сеткой и слоем торкрет-бетона толщиной 25… 30 мм.

Все внутренние устройства регенератора выполняют из стали марки 1Х18Н9Т. Отработанный катализатор поступает в нижнюю часть аппарата по трубе диаметром 800 мм с коническим диффузором, расширяющимся в сторону распределительной решетки. Воздух подают в слой катализатора через кольцевые прямоугольные короба, снабженные перфорированными верхними листами (диаметр отверстий 10 мм). Короба устанавливают в кольцевом участке между корпусом и распределительной решеткой.

В течение одного часа в кипящем слое регенератора выжигают 1500…1600 кг кокса. Процесс сопровождается выделением большого количества тепла, избыток которого (1,4…1,6 кВт) отнимают пароводяной смесью, прокачиваемой через охлаждающий трубный змеевик. Этот змеевик, состоящий из нескольких самостоятельно выключаемых секций, располагают вертикально по периферии корпуса на определенном участке (в псевдоожиженном слое).

Размеры кольцевых трубных коллекторов секций — 219 × 8 мм, теплообменных труб — 60 × 6 мм.

В корпусе регенератора ниже пароводяных коллекторов размещены форсунки для разогрева аппарата и катализатора в начале пуска установки.

Газы реакции (дымовые газы) вместе с частью увлеченного потоком катализатора поступают в двухступенчатый циклонный сепаратор, подвешенный вверху аппарата. Сначала газы направляют в шесть циклонов первой ступени. Отсепарированный в них катализатор собирают в три бункера (один бункер на два циклона) и по их стоякам возвращают в кипящий слой. Далее газы проходят через шесть циклонов второй ступени, где доочищаются от катализатора, поступающего в общий бункер, и также возвращаются по стояку в псевдоожиженный слой.

При правильном подборе режима выжигания кислород воздуха используется полностью. Если в газах регенерации содержится свободный кислород, то в верхней части аппарата окись углерода полностью окисляется до двуокиси углерода и температура среды резко повышается. Чтобы не допустить дезактивации катализатора и предохранить внутренние устройства от воздействия высокой температуры, в корпусе регенератора, несколько ниже циклонов, устанавливают по окружности форсунки, а над циклонами — кольцевой перфорированный коллектор для подачи охлаждающего конденсата. Следует избегать подачи большого количества воды, чтобы предотвратить увеличение уноса катализатора и повышение механического износа циклонов.

Газы, очищенные от катализатора, из циклонов поступают в сборную камеру, реактора. Отсюда через котел-утилизатор, где используется их тепло, газы направляются на доочистку в увлажнитель и электрофильтр и выводятся по дымовой трубе в атмосферу. Восстановленный катализатор удаляют из регенератора через воронку, расположенную на 1500 мм выше распределительной решетки. Содержание кокса на регенерированном катализаторе составляет 0,2…0,3 % при кратности его циркуляции 4…5. Режим работы аппарата обусловливается содержанием кокса на поверхности катализатора, количеством подаваемого воздуха и циркулирующего катализатора и др.

Воздух в регенератор поступает из транспортной линии (20%) и через распределительные короба (80%). Количество воздуха должно быть достаточным для выжигания нужного количества кокса. При этом необходимо, чтобы кольцевые короба были загружены одинаково и как можно более равномерно распределяли воздух по сечению слоя регенерируемого катализатора. С увеличением подачи воздуха повышается унос катализатора дымовыми газами и возрастает износ циклонов и стояков.

Важным показателем работы регенератора является кратность циркуляции катализатора. Чем она больше, тем меньше температура в регенераторе. Однако значение ее ограничивается соображениями экономичности процесса.

Высота кипящего слоя в регенераторе обычно составляет 3…5 м. При повышении уровня псевдоожиженного катализатора увеличивается его унос с дымовыми газами, нагрузка циклонных сепараторов и электрофильтра.

На тех установках каталитического крекинга с псевдоожиженным слоем катализатора, на которых реактор и регенератор размещены один над другим в общем блоке, катализаторопроводы могут быть внешними или установленными внутри блока. В последнем случае отпадает необходимость в катализаторопроводах с изогнутыми участками, что очень важно для уменьшения их износа. Если реактор расположен над регенератором, то транспортирующим агентом для катализатора является сырье; при размещении регенератора над реактором для этой цели используют воздух.

Пуск, нормальная эксплуатация и остановка реакторных блоков. После тщательного внутреннего и внешнего осмотра аппаратов, трубопроводов, дозирующих и питающих устройств, арматуры и т. д. приступают к постепенному разогреву системы нагретым воздухом.

Воздух поступает в систему под давлением из топки, куда он нагнетается турбовоздуходувкой. Температуру газов на выходе из топки повышают постепенно, со скоростью примерно 30…40 °С в час. Более форсированное повышение температуры вызывает деформацию аппаратов и трубопроводов, что может нарушить герметичность системы, особенно в местах сопряжения отдельных деталей. При температуре 200…250°С открывают задвижки на линиях, ведущих к реактору и регенератору, и закрывают задвижку на линии сброса в атмосферу. Воздух поступает в реактор и регенератор в восходящем направлении через пневмопроводы и воздушные трубопроводы, а выводится через выхлопные линии на шлемовых трубах (из реактора) и дымовую трубу (из регенератора).

Одновременно с разогревом аппаратов и трубопроводов в змеевики регенератора начинают подавать водяной пар из пароперегревателя.

Когда температура в аппаратах достигает 280… 310 °С, начинают загрузку реактора катализатором из загрузочного бункера. Загрузку производят при полностью открытых верхних (запасных) клапанах; регулировку же подачи катализатора осуществляют нижними (рабочими) клапанами.

При загрузке следят за температурой газов в электрофильтре и не допускают ее уменьшения ниже 110°С.

Подачу воздуха во все транспортные линии доводят до нормального количества, установленного технологической картой. Концентрация катализатора в транспортных линиях не должна превышать допустимой; ее регулируют задвижкой на стояке для перепуска катализатора из бункера в указанные линии. Одновременно налаживают также нормальную подачу воздуха в распределительные короба регенератора.

После завершения загрузки на участке от бункера до транспортной линии регенератора загрузочную линию продувают и начинают подавать катализатор из бункера в регенератор. Скорость загрузки должна быть такой, чтобы температура в аппарате не падала ниже 150°С.

В систему загружают до 40 т катализатора, который нагревают описанным выше способом до 300…320°С. Дальнейший равномерный разогрев до 425…450°С производят за счет тепла от сжигания топлива, подаваемого ниже слоя катализатора небольшими порциями через каждые 5...10 мин к форсункам в корпусе регенератора. Сжигание топлива — весьма ответственная операция, поскольку возможно образование взрывоопасных концентраций паров его в регенераторе. Температуру на выходе из пароперегревателя доводят до 400…420°С.

Одновременно с повышением температуры в системе продолжают загрузку катализатора до установленной нормы (150...180 т), а затем налаживают его циркуляцию. Перепуск катализатора из реактора в регенератор осуществляют при стабильном избыточном давлении в реакторе, равном 0,4...0,5 МПа, что достигается прикрытием задвижки на шлемовой трубе.

Регулируя работу топливных форсунок, доводят температуру в регенераторе до 500°С. Реактор разогревают путем увеличения кратности циркуляции катализатора. Температуру газов, выходящих из топки под давлением, постепенно снижают примерно до 200°С.

Перед началом пуска реакторного блока в течение 30 мин подают пар в транспортную линию для стабилизации кратности циркуляции катализатора. Проверяют также систему поступления перегретого пара в эту линию и в отпарную зону реактора и надежность закрытия задвижки на линии подачи воздуха в реактор. Одновременно подготавливают к пуску нагревательно-фракционирующую часть установки.

При температуре на выходе из печи 380…400°С начинают пуск сырья в транспортную линию реактора при одновременном уменьшении подачи перегретого водяного пара.

Питание форсунок регенератора топливом продолжают до тех. пор, пока накопившийся на катализаторе кокс не загорится и температура среды не начнет поддерживаться за счет тепла его сгорания. При этом температура кипящего слоя в регенераторе должна быть не выше 570°С для предотвращения перегрева катализатора из-за полного окисления окиси углерода.

Общая продолжительность пуска установки составляет 32...48 ч.

В последнее время на нефтепрерабатывающих заводах широкое распространение получили лифт-реакторы.

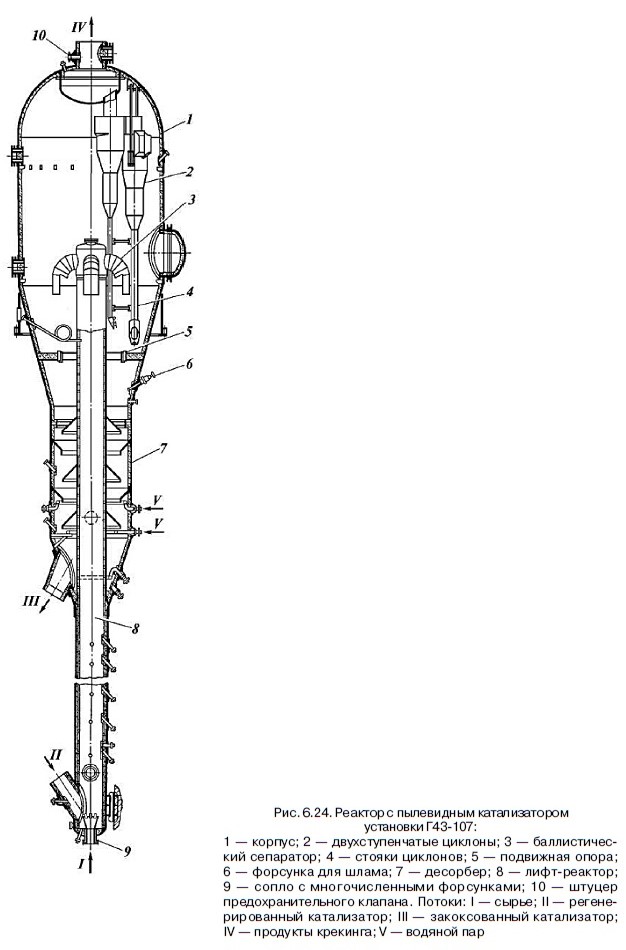

На рис. 6.24 представлена конструкция усовершенствованного реактора установки каталитического крекинга Г43-107, предназначенной для переработки вакуумных дистиллятов производительностью 2,0 млн т/год. Реактор представляет собой вертикальный цилиндрический аппарат переменного сечения. Регенерированный катализатор из регенератора при температуре 650…700°С поступает по напорному стояку в нижнюю часть лифт-реактора, где контактирует с каплями сырья, образовавшимися при прохождении сопла 9. В результате теплообмена катализатор частично охлаждается до температуры 500…510°С, а выделившееся тепло расходуется на нагрев и испарение сырья. При этом начинаются реакции каталитического крекинга с отложением кокса на частицах катализатора. Образовавшийся парогазовый поток транспортирует катализатор вверх по стволу лифт-реактора.

Внутренний диаметр лифт-реактора и длину реакционной части определяют исходя из заданной производительности установки по сырью и условий проведения процесса. Отношение длины реакционной части лифт-реактора к его диаметру обычно составляет (20…25)/1,0.

Первоначально в верхней части лифт-реактора были установлены конический переходник и распределительная решетка, предназначенная для ввода и равномерного распределения катализатора в зоне форсированного кипящего слоя. При использовании более высоких температур крекинга и применении современных высокоэффективных катализаторов нежелательно длительное контактирование закоксованного катализатора и продуктов крекинга, так как это способствует протеканию вторичных реакций крекинга бензина. Поэтому распределительная решетка в верхней части лифт-реактора была заменена на баллистический сепаратор.

Для быстрого отделения катализатора от нефтепродуктов в верхней части лифт-реактора установлен баллистический сепаратор 3, позволяющий исключить нежелательную излишнюю глубину превращения сырья и уменьшить время его контакта с катализатором. Верхняя часть лифт-реактора с баллистическим сепаратором оснащена подвижной опорой 5.

Пройдя баллистический сепаратор, катализатор поступает в десорбер 7, где отпаривается в противотоке с водяным паром. Десорбер секционирован каскадными перфорированными конусами, препятствующими созданию поршневого режима. В нижней части десорбера установлены кольцевые коллекторы для ввода водяного пара, в верхней части — форсунки 6 для ввода шлама, т. е. части остатка из ректификационной колонны, содержащей унесенный из реактора катализатор.

Для уменьшения уноса катализатора в ректификационную колонну и снижения количества рециркулирующего шлама в верхней части реактора устанавливаются одно- или двухступенчатые циклоны 2. На спускных стояках циклонов используют устройства типа клапан-мигалка. Клапан-мигалка обычно находится в закрытом положении и открывается только под давлением столба катализатора, скопившегося в спускном стояке.

Корпус реактора изнутри футерован слоем жаростойкого торкрет-бетона толщиной 50 мм, а циклоны защищены эрозионно стойким бетоном толщиной 20 мм, нанесенным на панцирную сетку.

В корпусе реактора предусмотрены штуцеры для ввода сырья и катализатора, вывода продуктов крекинга и закоксованного катализатора, установки предохранительного клапана и термопар, а также люк-лаз, предназначенный для ремонта и монтажа оборудования, расположенного внутри аппарата.

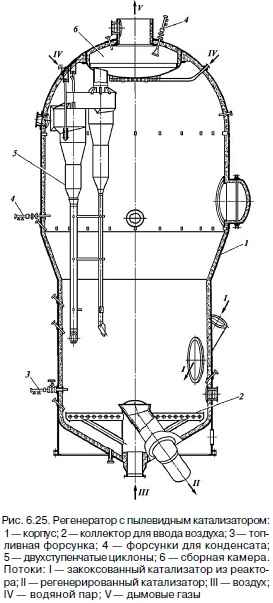

Конструкция регенератора крекинг-установки приведена на рис. 6.25.

Основными узлами регенератора являются корпус 1, коллектор ввода воздуха 2 для выжига кокса и поддержания кипящего слоя во взвешенном состоянии, топливные форсунки 3 для разогрева катализатора при пуске установки, форсунки для конденсата 4 для предотвращения догорания окиси углерода в двуокись, двухступенчатые циклоны 5, сборная камера 6 и система ввода водяного пара в циклоны первой ступени и под днище сборной камеры для предотвращения догорания окиси углерода в двуокись. В отдельных случаях для съема избыточного тепла и упорядочения движения потока газовзвеси в зоне регенерации устанавливаются пароводяные змеевики.

Обычно регенератор — самый крупный аппарат на установке каталитического крекинга, его объем значительно превышает объем реактора. Размеры регенератора зависят от его производительности по сжигаемому коксу (количество кокса, выжигаемого с поверхности закоксованного катализатора за единицу времени) и выбранного технологического режима процесса регенерации (температура, давление). Производительность регенератора характеризуется количеством выжженного кокса в единицу времени и определяется как произведение количества циркулирующего катализатора на разность содержаний кокса на нем до и после выжига.

Для теплоизоляции и предотвращения абразивного износа корпуса регенератора со стороны постоянно движущихся значительных масс катализатора его изнутри покрывают слоем жаростойкого торкрет-бетона толщиной 150…200 мм, нанесенного на панцирную сетку. Применение торкрет-бетона позволяет снизить температуру и толщину стенки корпуса регенератора. Быстрое отделение катализатора от паров нефтепродуктов на выходе из лифт-реактора стало необходимым условием современных высокотемпературных установок каталитического крекинга, работающих при температурах свыше 525°С.

Для оптимального отделения катализатора от нефтепродуктов в лифт-реакторе необходимо во избежание повторного крекинга бензина предотвратить каталитический крекинг в разбавленной фазе после лифт-реактора и, сокращая время пребывания паров на участке между выходом из лифт-реактора и зоной резкого охлаждения, в главной ректификационной колонне свести к минимуму термический крекинг. Кроме того, система отделения катализатора от нефтепродуктов должна обладать операционной гибкостью и не требовать повышенного внимания со стороны оператора, сводить к минимуму коксование в трубопроводах и уменьшать потери катализатора в ректификационной колонне.

Наиболее полно всем этим требованиям отвечает концевое устройство лифт-реактора в виде циклонов с замкнутым потоком.

Система впрыскивания сырья оказывает решающее влияние на выходы продуктов установок каталитического крекинга. В идеале реакции крекинга должны протекать в паровой фазе на поверхности твердого катализатора. Быстрое и равномерное смешение сырья и катализатора обеспечивает более полное испарение нефтепродуктов и лучший их контакт с катализатором на протяжении короткого времени их пребывания в лифт-реакторе.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006