Каталитическое О-алкилирование метанола изобутиленом

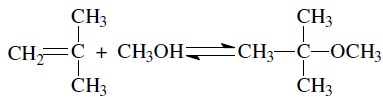

Назначение процесса — производство высокооктанового кислородсодержащего компонента автобензина О-алкилированием метанола изобутиленом (О-алкилированием принято называть реакции введения алкильной группы по углерод-кислородной связи органического вещества. В то же время реакцию синтеза МТБЭ можно отнести и к разновидности реакций этерификации — образованию простых или сложных эфиров из спиртов и органических кислот (изобутен обладает слабой кислотностью, равной 3,0 по Гаммету):

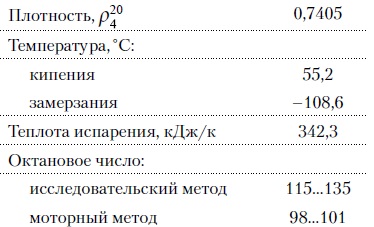

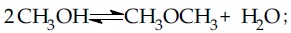

Целевой продукт процесса — метил-трет-бутиловый эфир (МТБЭ) — имеет следующие свойства:

МТБЭ, по сравнению с алкилатом, обладает более высоким октановым числом и низкой температурой кипения, что в совокупности позволяет повысить октановое число преимущественно головных фракций базового бензина, тем самым и равномерность распределения детонационной стойкости по его фракциям.

В товарные автобензины МТБЭ добавляют в количестве 5…15 %. Эфирсодержащие бензины характеризуются дополнительно таким достоинством, как большая полнота сгорания и меньшая токсичность выхлопных газов.

Для промышленного производства этого эффективного октаноповышающего компонента бензинов имеются достаточно широкие ресурсы метанола, получаемого из ненефтяного сырья (угля или древесины), а также изобутена на тех НПЗ, где имеются установки каталитического крекинга или пиролиза (после удаления из пирогаза диенов).

Первая промышленная установка производительностью 100 тыс. т/год по МТБЭ была пущена в 1973 г. в Италии. Затем аналогичные установки были введены в эксплуатацию в ФРГ в 1976 г. и США в 1980 г. С тех пор мировое производство МТБЭ непрерывно возрастало, особенно интенсивно в США, где нефтепереработка характеризуется исключительно высокой насыщенностью процессами каталитического крекинга. Производство МТБЭ в 1990 г. составило в мире 7,5 млн т, в том числе в США – около 1,5 млн т.

Теоретические основы. Реакция синтеза МТБЭ из изобутилена и метанола протекает, как и С-алкилирование, по цепному карбений-ионному механизму с выделением 66 кДж/моль тепла, а ее равновесие смещается вправо при повышении давления и снижении температуры.

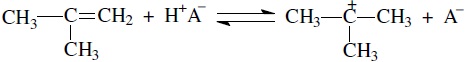

- Первой стадией О-алкилирования метанола изобутеном является протонирование последнего гидрид-ионом кислотного катализатора:

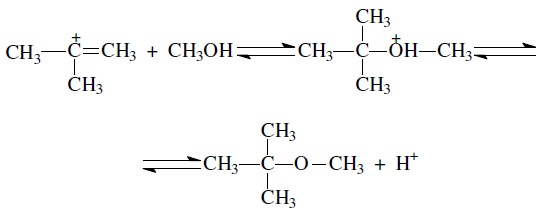

- Образовавшийся третичный бутеновый карбениевый ион вступает в реакцию с метанолом (при его избытке):

- Образовавшийся протон далее реагирует с изобутеном, как и в стадии 1.

- Причиной обрыва цепи может стать возврат протона к катализатору

Помимо основной целевой реакции О-алкилирования, при синтезе МТБЭ протекают следующие побочные реакции:

- димеризация изобутена с образованием изооктилена;

- гидратация изобутилена водой, содержащейся в исходном сырье с образованием изобутилового спирта;

- дегидроконденсация метанола с образованием диметиловогоэфира:

- если в углеводородном сырье содержится изоамилен, то при его О-алкилировании с метанолом образуется третичный амиловый эфир (ТАЭ);

- если в метаноле содержится этанол, то образуется этил-трет-бутиловый эфир (ЭТБЭ) и т. д.

Катализаторы О-алкилирования. Из предложенных гомогенных (серная, фосфорная, борная кислоты) и гетерогенных (оксиды алюминия, цеолиты, сульфоугли и др.) кислотных катализаторов в промышленных процессах синтеза МТБЭ наибольшее распространение получили сульфированные ионообменные смолы. В качестве полимерной матрицы сульфокатионов используются полимеры различного типа: поликонденсационные (фенолформальдегидные), полимеризационные (сополимер стирола с дивинилбензолом), фторированный полиэтилен, активированное стекловолокно и некоторые другие. Самыми распространенными являются сульфокатиониты со стиролдивинилбензольной матрицей двух типов: с невысокой удельной поверхностью около 1 м2/г (дауэкс-50, КУ-2) и макропористые с развитой удельной поверхностью (20...400 м2/г), такие как амберлист-15, КУ-23 и др. Основные трудности, возникающие при использовании сульфокатионитов в промышленном синтезе МТБЭ, связаны с большим гидродинамическим сопротивлением катализаторного слоя. С целью получения необходимой совокупности катализирующих, массообменных и гидродинамических свойств разработан отечественный (в НИИМСК) высокоэффективный формованный ионитный катализатор КИФ-2, имеющий большие размеры гранул и высокую механическую прочность:

Кализатор КИФ-2 характеризуется достаточно высокой активностью, продолжительным сроком службы, удобными размерами и формой гранул, позволяющей использовать его одновременно как ректификационную насадку. Сочетание реактора с ректификацией в одном реакционно-ректификационном аппарате позволяет:

- обеспечить практически полную конверсию за счет исключения термодинамических ограничений путем непрерывного вывода целевого продукта из зоны реакции (При удалении из реакционной системы изобутен + метанол МТБЭ продукта реакции МТБЭ скорость обратной реакции деалкилирования в результате снижения концентрации МТБЭ существенно замедляется, а скорость О-алкилирования, наоборот, возрастает. Это означает, что в реакционно-ректификационном аппарате по существу протекает необратимая реакция изобутен + метанол → МТБЭ);

- проводить процесс при более низком давлении и более эффективно использовать тепло реакции для проведения процессов ректификации непосредственно в реакторе, снижая энергоемкость процесса;

- упростить аппаратурное оформление и значительно сократить металлоемкость процесса и др.

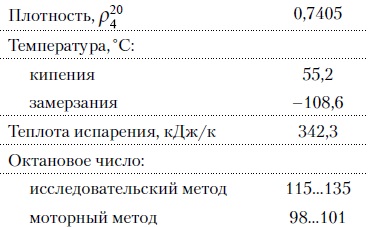

Сырье. В качестве углеводородного сырья в процессах синтеза МТБЭ наибольшее применение получила бутан-бутиленовая фракция (ББФ) двух процессов — каталитического крекинга и пиролиза. Примерный состав этих фракций следующий (в % мас.):

Ресурсы изобутилена для производств МТБЭ можно увеличить за счет н-бутана, содержащегося в попутных нефтяных газах или газоконденсатах, используя процессы дегидрирования и последующей изомеризации бутиленов. Источником изобутиленов могут стать газы термодеструктивных или нефтехимических процесов, в частности производств изобутилового спирта.

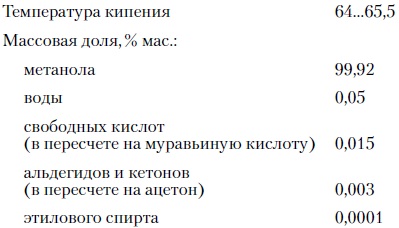

Вторым сырьевым реагентом процесса синтеза МТБЭ является метанол марки А (по ГОСТ 2222–78), имеющий следующие свойства:

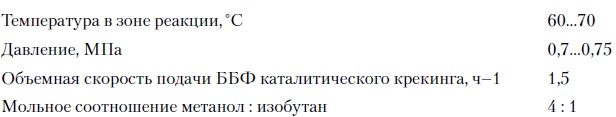

Основы управления процессом О-алкилирования метанола изобутиленом. Важными оперативными параметрами, влияющими на выход и качество МТБЭ, являются температура, давление, объемная скорость подачи сырья и соотношение метанол : изобутен. Закономерность влияния этих параметров на синтез МТБЭ примерно идентична влиянию их на процесс С-алкилирования изобутана бутенами. Ниже приводим оптимальные пределы режимных параметров синтеза МТБЭ:

При этих условиях в ректификационно-реакторном аппарате конверсия изобутилена составляет 99,5 % мас.

Технологическая схема отечественной установки О-алкилирования метанола изобутеном представлена на рис. 6.13.

Процесс синтеза МТБЭ осуществляется в ректификационно-реакционном аппарате, состоящем из средней реакторной зоны, разделенной на три слоя катализатора, и верхней и нижней ректификационных зон с двумя тарелками в каждой. На установке имеются два таких аппарата: на одном из них после потери активности катализатора (через 4000 ч работы) осуществляется предварительная очистка исходной сырьевой смеси от серо- и азотсодержащих примесей, а также для поглощения катионов железа, присутствующих в рециркулирующем метаноле вследствие коррозии оборудования. Таким образом, поочередно первый аппарат работает в режиме форконтактной очистки сырья на отработанном катализаторе, а другой – в режиме синтеза МТБЭ на свежем катализаторе. Катализатор после выгрузки из форконтактного аппарата (на схеме не показан) не подвергают регенерации (направляют на захоронение).

Исходная бутан-бутиленовая фракция с установки каталитического крекинга, подвергнутая демеркаптанизации, и циркулирующий метанол через емкость Е поступают в верхнюю часть реактора форконтактной очистки. Очищенная смесь после нагрева в теплообменнике до 60 °С поступает в зону синтеза под каждый слой катализатора Р-1 (2). В верхнюю часть реакционной зоны во избежание перегрева катализатора подается также подогретый в теплообменнике до 50...60 °С свежий метанол.

Жидкие продукты реакции, состоящие из МТБЭ с примесью метанола и углеводородов, выводят из куба Р-1 (2) и направляют на сухую отпарку примесей в отпарную колонну К-2, снабженную паровым кипятильником. Целевой продукт — МТБЭ — выводят с куба К-2 и после теплообменников и холодильников откачивают в товарный парк.

Паровая фаза Р-1 (2), состоящая из отработанной ББФ, метанола и следов МТБЭ, поступает на конденсацию МТБЭ в колонну К-1, являющуюся по существу конденсатором смешения. Конденсированный МТБЭ возвращают на верхнюю тарелку Р-1 (2) в качестве холодного орошения.

С верха К-1 отводят несконденсировавшиеся пары отработанной ББФ и метанола, которые после охлаждения и конденсации в холодильниках поступают в емкость-сепаратор С-1.

Разделение конденсата в С-1 на отработанную ББФ и метанол осуществляют экстракцией последнего водой в экстракторе К-3 (при температуре 40 °С и давлении 0,9 МПа). Отработанную ББФ, выводимую с верха К-3, после охлаждения в холодильниках давлением системы направляют в товарный парк и далее для последующей переработки (например, на С-алкилирование).

Отгонку циркуляционного метанола от воды производят в ректификационной колонне К-4 при давлении 0,02…0,06 МПа и температуре в кубе 120 °С и верха колонны ≈ 70 °С. Метанол, выводимый с верха К-4,

охлаждают и конденсируют в воздушных и водяных конденсаторах-холодильниках и собирают в рефлюксной емкости С-3. Часть метанола подают в качестве холодного орошения К-4, а остальную часть — в емкость Е.

Воду, выводимую из куба К-4, после охлаждения в теплообменнике и холодильнике направляют в экстрактор К-3 для отмывки метанола от отработанной ББФ.

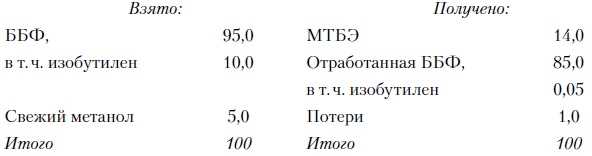

Материальный баланс установки синтеза МТБЭ следующий, % мас:

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006