Каталитическое С-алкилирование изобутана олефинами

Назначение процесса — производство высокооктанового изокомпонента бензинов С-алкилированием изобутана бутиленами и пропиленом. Целевой продукт процесса — алкилат, состоящий практически нацело из изопарафинов, имеет высокое октановое число (90…95 по моторному методу). Октановое число основного компонента алкилата — изооктана (2,2,4-триметилпентана) — принято, как известно, за 100.

В 1932 г. В. Н. Ипатьев показал возможность считавшегося до того инертным взаимодействия изобутана с олефинами. В качестве катализатора были использованы сначала АlСl3, затем серная и фтористо- водородная кислоты. Первая промышленная установка сернокислотного С-алкилирования была введена в эксплуатацию в США в 1938 г., а фтористоводородного — в 1942 г. Целевым продуктом вначале был исключительно компонент авиабензина, и лишь в послевоенные годы на базе газов каталитического крекинга алкилирование стали использовать для улучшения моторных качеств товарных автобензинов. Первая отечественная установка сернокислотного алкилирования была введена в 1942 г. на Грозненском НПЗ.

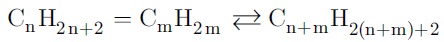

Теоретические основы. С-алкилирование изоалканов олефинами в общем виде описывается уравнением

Реакции синтеза высокомолекулярных углеводородов С-алкилированием являются обратными по отношению к крекингу алканов и потому имеют сходные механизмы реагирования и относятся к одному классу катализа — кислотному. Реакции С-алкилирования протекают с выделением 85…90 кДж/моль (20…22 ккал/ моль) тепла в зависимости от вида олефина и образующегося изопарафина, поэтому термодинамически предпочтительны низкие температуры, причем уже при 100 °С и ниже ее можно считать практически необратимой. Именно в таких условиях осуществляют промышленные процессы каталитического алкилирования. Из парафинов к каталитическому алкилированию способны только изопарафины, имеющие третичный атом углерода. Олефины могут быть различными (даже этилен), но чаще всего применяют бутилены, алкилирующие изобутан с образованием изо-С8Н18, по температуре кипения наиболее пригодных в качестве компонента бензинов.

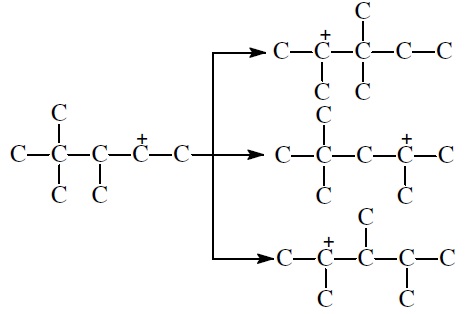

С-алкилирование протекает, как и каталитический крекинг, по карбений-ионному цепному механизму. Рассмотрим механизм С-алкилирования на примере реакции изобутана с бутеном-2.

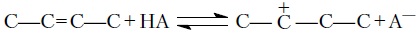

- Первой стадией процесса (возникновения цепи) является протонирование олефина:

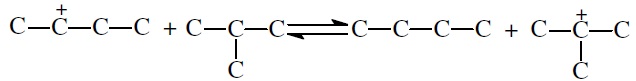

- При высоком отношении изобутан : бутен бутильный карбений-ион реагирует в основном с изобутаном с образованием третичного карбений-иона:

2а. Возможна также изомеризация первичного бутильного катиона в третичный без обмена протонами:

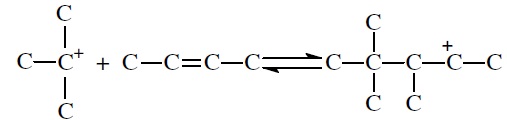

- Образовавшийся по реакциям 2 и 2а третичный бутильный карбениевый ион вступает в реакцию с бутеном:

- Далее вторичный октильный карбкатион изомеризуется в более устойчивый третичный:

- Изомеризованные октильные карбкатионы в результате обмена протоном с изоалканом образуют целевой продукт процесса — 2,2,4-, 2,3,3- и 2,3,4-триметилпентаны:

Реакции 2, 3, 4 и 5 представляют собой звено цепи, повторение которого приводит к цепному процессу.

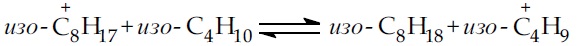

- Обрыв цепи происходит при передаче протона от карбкатиона к аниону кислоты:

Наряду с основными реакциями С-алкилирования изобутана бутиленами, при которых на 1 моль изобутана расходуется 1 моль олефина, в процессе протекают и побочные реакции, приводящие к образованию продуктов более легких или более тяжелых, чем целевой продукт, или к потере активности и увеличению расхода катализаторов. К таковым относят реакции деструктивного алкилирования, самоалкилирование изобутана, С-алкилирование с участием С3 и С5 алканов и алкенов, полимеризацию алкенов, сульфирование олефинов с образованием сложных эфиров, кислого шлама и др.

Деструктивное алкилирование происходит в результате β-распада промежуточных карбениевых ионов и приводит к образованию углеводородов С5–С7. Скорость этих реакций снижается с понижением температуры.

Полимеризация алкенов, катализируемая также кислотами, дает продукты большей молекулярной массы, чем С8. Протекание этих реакций подавляется избытком изобутана.

Реакции самоалкилирования, осуществляемые с Н-переносом, протекают при большом избытке изобутана и малой концентрации бутиленов:

2изо-С4Н10 + С4Н8 → изо-С8Н18 + С4Н10

Эта реакция нежелательна, поскольку вызывает повышенный расход изопарафина и образование малоценного н-бутана.

Катализаторы С-алкилирования. Из всех возможных кислотных катализаторов в промышленных процессах алкилирования применение получили только серная и фтористоводородная кислоты, некоторые свойства которых приведены ниже (для 100%-х кислот):

Наиболее важным для жидкофазного катализа показателем кислот является растворимость в них изобутана и олефинов. Растворимость изобутана в H2SO4 невелика и приблизительно в 30 раз ниже, чем в HF. Олефины в этих кислотах растворяются достаточно хорошо и быстро. В этой связи концентрация изобутана на поверхности раздела фаз (эмульсии типа углеводород в кислоте) намного меньше концентрации олефинов, что обусловливает большую вероятность протекания реакций полимеризации олефинов. Это обстоятельство, а также высокие значения плотности, вязкости и поверхностного натяжения кислот, особенно H2SO4 обусловливает протекание реакций С-алкилирования в диффузионной области с лимитирующей стадией массопереноса реактантов к поверхности раздела фаз. Для ускорения химических реакций С-алкилирования в среде H2SO4 и HF необходимо интенсифицировать процессы перемешивания и диспергирования реакционной массы с целью увеличения поверхности раздела кислотной и углеводородной фаз.

По совокупности каталитических свойств HF более предпочтителен, чем H2SO4 Процессы фтористоводородного С-алкилирования характеризуются следующими основными преимуществами по сравнению с сернокислотным:

- значительно меньший выход побочных продуктов, следовательно, более высокая селективность;

- более высокие выход и качество алкилата;

- значительно меньший расход кислоты (всего 0,7 кг вместо 100—160 кг H2SO4 на 1 т алкилата);

- возможность проведения процесса при более высоких температурах (25…40 °С вместо 7…10 °С при сернокислотном) с обычным водяным охлаждением;

- возможность применения простых реакторных устройств без движущихся и трущихся частей, обусловленная повышенной взаимной растворимостью изобутана и HF;

- небольшая металлоемкость реактора (в 10…15 раз меньше, чему сернокислотного контактора, и в 25…35 раз меньше, чем у каскадного реактора);

- легкая регенеруемость катализатора, что является одной из причин меньшего его расхода, и др.

Однако большая летучесть и высокая токсичность фтороводорода ограничивают его более широкое применение в процессах С-алкилирования. В отечественной нефтепереработке применяются только процессы сернокислотного С-алкилирования. На НПЗ США около половины от суммарной мощности установок приходится на долю фтористоводородного С-алкилирования.

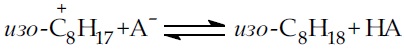

Сырье. С-алкилированию в нефтепереработке чаще всего подвергают изобутан и значительно реже изопентан (последний является ценным компонентом автобензина (его ОЧИМ = 93). Существенное влияние на показатели процесса оказывает состав алкенов. Этилен практически не алкилирует изобутан, но сульфатируется и полимеризуется. Пропилен легко вступает в реакцию с изобутаном, но октановое число меньше, чем при алкилировании бутиленами (табл. 6.6). Высшие алкены (С5 и выше) более склонны к реакциям деструктивного алкилирования с образованием низкомолекулярных и низкооктановых продуктов.

Как видно из табл. 6.6, оптимальным сырьем для С-алкилирования изобутана являются бутилены. В нефтепереработке в качестве алкенового сырья обычно используют бутан-бутиленовую фракцию в смеси с пропан-пропиленовой с содержанием пропилена менее 50 % от суммы алкенов.

Алканы нормального строения С3–С5 в реакцию алкилирования не вступают и являются инертными примесями.

Диены, содержащиеся в сырье, образуют сложные продукты взаимодействия с серной кислотой и остаются в кислотной фазе, разбавляя кислоту, что увеличивает его расход. Поэтому диеновые углеводороды не должны содержаться в сырье. К сырью С-алкилирования предъявляются также повышенные требования по содержанию влаги и сернистых соединений. Если сырье каталитического крекинга не подвергалось предварительной гидроочистке, то бутан-бутиленовую фракцию крекинга — сырье С-алкилирования — обычно очищают щелочью или в процессах типа «Мерокс» от сернистых соединений.

Основы управления процессом сернокислотного С-алкилирования. Важными оперативными параметрами, влияющими на материальный баланс и качество продуктов С-алкилирования, являются давление, температура, объемная скорость сырья, концентрация кислоты, соотношения изобутан : олефин, кислота : сырье и интенсивность перемешивания сырья с катализатором.

Давление. При сернокислотном жидкофазном С-алкилировании изменение давления не оказывает существенного влияния на процесс. Давление должно ненамного превышать упругость паров углеводородов сырья при температуре катализа. Обычно в реакторах с внутренней системой охлаждения при С-алкилировании изобутана бутиленами поддерживают давление 0,35…0,42 МПа. Если сырье содержит пропан-пропиленовую фракцию, то давление в реакторе несколько повышают.

Температура. При повышении температуры снижается вязкость кислоты и углеводородов и создаются более благоприятные условия для их перемешивания и диспергирования. Это обусловливает большую скорость сорбции углеводородов кислотой и, следовательно, большую скорость всех протекающих реакций. При этом снижаются затраты энергии на перемешивание сырья и катализатора, что улучшает экономические показатели процесса.

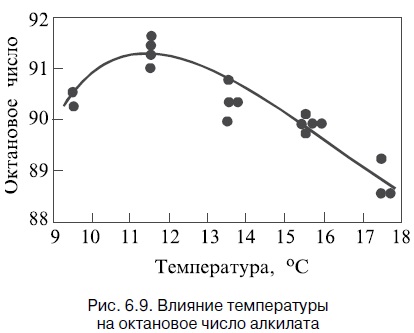

Однако повышение температуры выше 15 °С интенсифицирует побочные реакции деструктивного алкилирования, полимеризации и сульфирования углеводородов в большей степени, чем целевую реакцию. При этом увеличивается содержание малоразветвленных алканов, снижается избирательность реакций С-алкилирования, возрастает расход кислоты и ухудшается качество алкилата (рис. 6.9).

Снижение температуры в определенных пределах оказывает благоприятное влияние на селективность реакций, выход и качество алкилата. Лимитирующим фактором при снижении температуры реакции является чрезмерное повышение вязкости кислоты, что затрудняет создание эмульсий с высокой поверхностью раздела фаз.

На практике оптимальный интервал температур при С-алкилировании изобутана бутиленами составляет 5…13 °С, а пропиленом — 10…22 °С. Фтористоводородное С-алкилирование наиболее экономично проводить при отводе тепла реакции охлаждением водой, что соответствует температурному интервалу 25…40 °С.

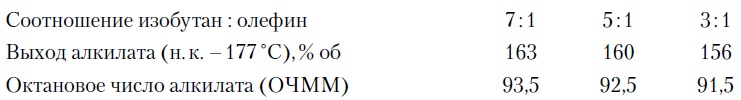

Соотношение изобутан: олефин является одним из важнейших параметров С-алкилирования. Избыток изобутана интенсифицирует целевую и подавляет побочные реакции С-алкилирования. Ниже показано влияние отношения изобутана к бутиленам на выходные показатели сернокислотного С-алкилирования.

Чрезмерное повышение этого соотношения увеличивает капитальные и эксплуатационные затраты, поэтому поддерживать его выше 10 : 1 нерентабельно.

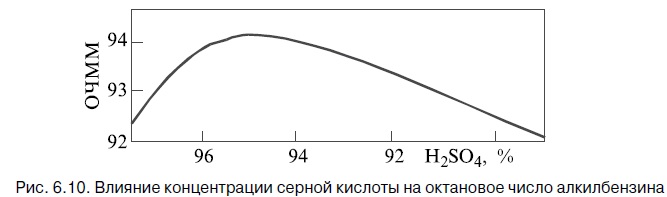

Концентрация кислоты. Для С-алкилирования бутан-бутиленовых углеводородов обычно используют серную кислоту, содержащую от 88 до 98 % моногидрата. Снижение ее концентрации в процессе работы происходит за счет накопления высокомолекулярных полимерных соединений и воды, попадающей в систему вместе с сырьем. Если концентрация кислоты становится ниже 88 %, усиливаются побочные реакции, приводящие к ухудшению качества алкилата (рис. 6.10).

Кривая зависимости ОЧММ дебутанизированного алкилбензина, полученного из фракции С4, от концентрации H2SO4 имеет четко выраженный максимум при концентрации 95…96 %. При С-алкилировании пропиленом лучше использовать более концентрированную — 100...101 %-ю кислоту. Разбавление H2SO4 водой более интенсивно снижает активность катализатора, чем разбавление высокомолекулярными соединениями. В этой связи рекомендуется тщательно осушать сырье и циркулирующие в системе углеводороды.

Соотношение серная кислота : сырье характеризует концентрации катализатора и сырья в реакционной смеси. Скорость процесса С-алкилирования в соответствии с законом действующих поверхностей должна описываться как функция от произведения концентраций кислоты и углеводородов на границе раздела фаз (т. е. поверхностных концентраций). Соотношение катализатор : сырье должно быть в оптимальных пределах, при которых достигается максимальный выход алкилата высокого качества. Оптимальное значение этого отношения (объемного)

составляет около 1,5.

Объемная скорость подачи сырья выражается отношением объема сырья, подаваемого в единицу времени, к объему катализатора в реакторе. Влияние этого параметра на результаты С-алкилирования во многом зависит от конструкции реактора и, поскольку процесс диффузионный, от эффективности его перемешивающего устройства. Если перемешивание недостаточно эффективно, возможно, что не вся масса кислоты контактирует с углеводородным сырьем. Экспериментально установлено: при оптимальных значениях остальных оперативных параметров продолжительность пребывания сырья в реакторе — 200…1200 с, что соответствует объемной скорости подачи олефинов 0,3...0,5 ч–1.

Промышленные установки сернокислотного С-алкилирования. На отечественных установках применяются реакторы двух типов, отличающиеся способом отвода выделяющегося тепла — охлаждением хладоагентом (аммиаком или пропаном) через теплообменную поверхность и охлаждением за счет испарения избыточного изобутана. В первом случае в алкилаторе-контакторе вертикального или горизонтального типа, снабженном мощной мешалкой, имеются охлаждающие трубы, в которых хладоагент испаряется, и его пары направляются в холодильную установку, где снова превращаются в жидкость.

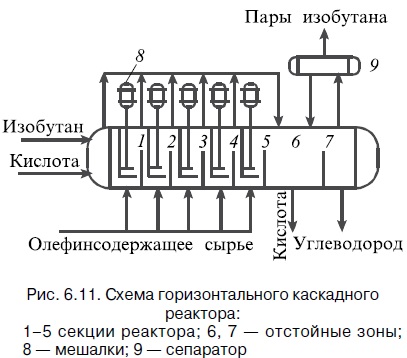

На современных установках С-алкилирования большой мощности применяют более эффективные реакторы второго типа — горизонтальные каскадные, в которых охлаждение реакционной смеси осуществляется за счет частичного испарения изобутана, что облегчает регулирование температуры. Реактор представляет собой (рис. 6.11) полый горизонтальный цилиндр, разделенный перегородками обычно на пять секций (каскадов) с мешалками, обеспечивающими интенсивный контакт кислоты с сырьем. Бутилен подводят отдельно в каждую секцию, вследствие чего концентрация олефина в секциях очень мала, это позволяет подавить побочные реакции. Серная кислота и изобутан поступают в первую секцию, и эмульсия перетекает через вертикальные перегородки из одной секции в другую. Предпоследняя секция служит сепаратором, в котором кислоту отделяют от углеводородов. Через последнюю перегородку перетекает продукт С-алкилирования, поступающий на фракционирование. Тепло реакции снимают частичным испарением циркулирующего изобутана и полным испарением пропана, содержащегося в сырье. Испарившийся газ отсасывают компрессором и после охлаждения и конденсации возвращают в реакционную зону.

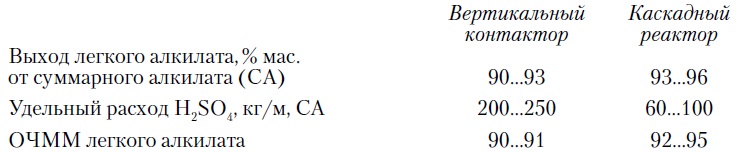

Применение каскадных реакторов, работающих по принципу «автоохлаждения», упрощает и удешевляет установки С-алкилирования, так как позволяет отказаться от хладоагента. Ниже приводим сопоставительные выходные показатели С-алкилирования с двумя типами реакторов.

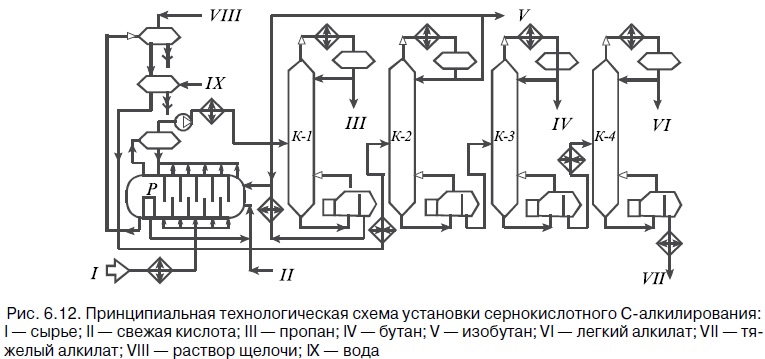

Принципиальная технологическая схема установки сернокислотного С-алкилирования представлена на рис. 6.12

Исходную углеводородную смесь после очистки от сернистых соединений и обезвоживания охлаждают испаряющимся изобутаном в холодильнике и подают пятью параллельными потоками в смесительные секции реактора-алкилатора Р ; в первую секцию вводят циркулирующую и свежую серную кислоту и жидкий изобутан. Из отстойной секции алкилатора выводят продукты алкилирования, которые после нейтрализации щелочью и промывки водой направляют в колонну К-2 для отделения циркулируещего изобутана. При некотором избытке в исходном сырье предусмотрен его вывод с установки.

Испарившиеся в реакторе изобутан и пропан через сепаратор-рессивер компрессором через холодильник подают в колонну-депропанизатор К-1. Нижний продукт этой колонны — изобутан — через кипятильник и теплообменник присоединяют к циркулирующему потоку изобутана из К-2. Нижний продукт колонны К-2 поступает в колонну дебутанизатор К-3, а остаток К-3 — в колонну К-4 для перегонки суммарного алкилата. С верха этой колонны отбирают целевой продукт — легкий алкилат, а с низа — тяжелый алкилат, используемый обычно как компонент дизельного топлива.

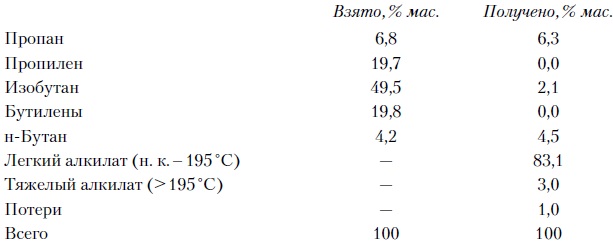

Материальный баланс С-алкилирования определяется составом перерабатываемого сырья. Ниже приводится материальный баланс С-алкилирования смеси бутан-бутиленовой и пропан-пропиленовой фракций:

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006