Классификация ректификационных колонн и их контактных устройств

Применяемые в нефте- и газопереработке ректификационные колонны подразделяются:

- по назначению:

- для атмосферной и вакуумной перегонки нефти и мазута;

- вторичной перегонки бензина;

- стабилизации нефти, газоконденсатов, нестабильных бензинов;

- фракционирования нефтезаводских, нефтяных и природных газов;

- отгонки растворителей в процессах очистки масел;

- разделения продуктов термодеструктивных и каталитических процессов переработки нефтяного сырья и газов и т. д.;

- по способу межступенчатой передачи жидкости:

- с переточными устройствами (с одним, двумя или более);

- без проточных устройств провального типа;

- по способу организации контакта парогазовой и жидкой фаз:

- тарельчатые;

- насадочные;

- роторные.

По типу применяемых контактных устройств наибольшее распространение получили тарельчатые, а также насадочные ректификационные колонны.

В ректификационных колоннах применяются сотни различных конструкций контактных устройств, существенно различающихся по своим характеристикам и технико-экономическим показателям. При этом в эксплуатации находятся наряду с самыми современными конструкциями контактные устройства таких типов (например, желобчатые тарелки и др.), которые, хотя и обеспечивают получение целевых продуктов, но не могут быть рекомендованы для современных и перспективных производств.

При выборе типа контактных устройств обычно руководствуются следующими основными показателями:

- производительностью;

- гидравлическим сопротивлением;

- коэффициентом полезного действия;

- диапазоном рабочих нагрузок;

- возможностью работы на средах, склонных к образованию смолистых или других отложений;

- материалоемкостью;

- простотой конструкции, удобством изготовления, монтажа и ремонта.

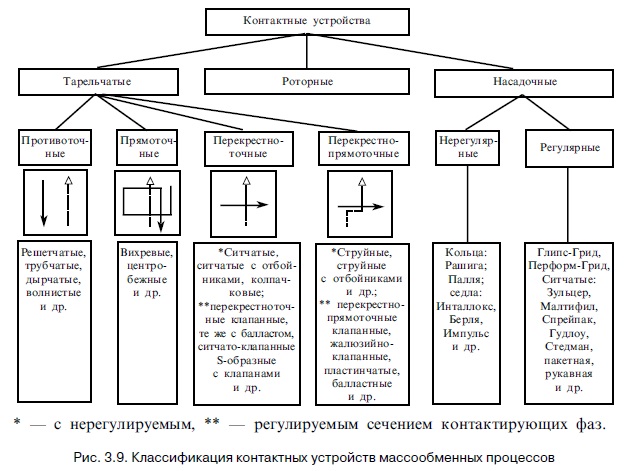

Чтобы легче ориентироваться во всем многообразии имеющихся конструкций, на рис. 3.9 мы приводим классификацию контактных устройств, применяемых не только в ректификационных, но и абсорбционных и экстракционных процессах разделения смесей. В соответствии с ней тарельчатые контактные устройства подразделяются:

- по способу организации относительного движения потоков контактирующих фаз – на противоточные, прямоточные, перекрестноточные и перекрестнопрямоточные;

- по регулируемости сечения контактирующих фаз – на тарелки с нерегулируемым и регулируемым сечениями.

Насадочные контактные устройства принято подразделять на следующие два типа: нерегулярные и регулярные.

Противоточные тарелки характеризуются высокой производительностью по жидкости, простотой конструкции и малой металлоемкостью. Основной их недостаток – низкая эффективность и узкий диапазон устойчивой работы, неравномерное распределение потоков по сечению колонны, что существенно ограничивает их применение.

Прямоточные тарелки отличаются повышенной производительностью, но умеренной эффективностью разделения, повышенным гидравлическим сопротивлением и трудоемкостью изготовления, они предпочтительны для применения в процессах разделения под давлением.

К перекрестноточным типам тарелок, получившим в современной технологии переработки нефти и газа преимущественное применение, относятся:

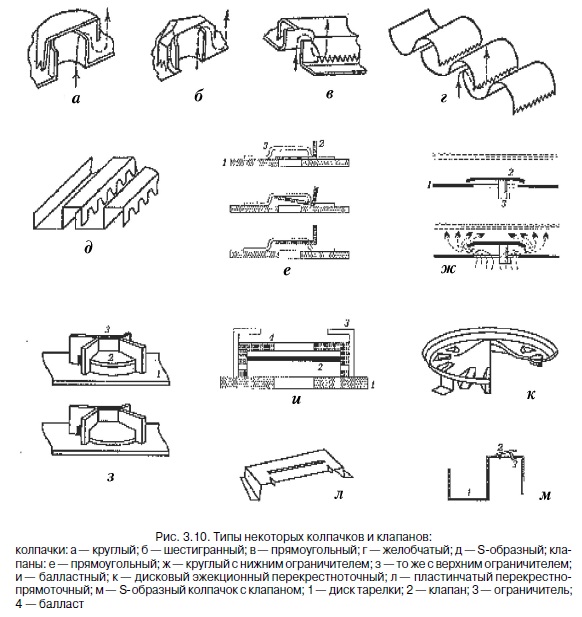

- тарелки с нерегулируемым сечением контактирующих фаз следующих конструкций: ситчатые, ситчатые с отбойниками, колпачковые с круглыми, прямоугольными, шестигранными, S-образными, желобчатыми колпачками (рис. 3.10а–д);

- тарелки с регулируемым сечением следующих конструкций: клапанные с капсульными, дисковыми, пластинчатыми, дисковыми эжекционными клапанами; клапанные с балластом; комбинированные колпачково-клапанные (например, S-образные и ситчатые с клапаном) (рис. 3.10е–к) и др.

Перекрестноточные тарелки характеризуются в целом (за исключением ситчатых) наибольшей разделительной способностью, поскольку время пребывания жидкости на них наибольшее по сравнению с другими типами тарелок. К недостаткам колпачковых тарелок следует отнести низкую удельную производительность, относительно высокое гидравлическое сопротивление, большую металлоемкость, сложность и высокую стоимость изготовления.

Ситчатые тарелки с отбойниками имеют относительно низкое гидравлическое сопротивление, повышенную производительность, но более узкий рабочий диапазон по сравнению с колпачковыми тарелками. Применяются преимущественно в вакуумных колоннах.

Клапанные и балластные тарелки получают за последнее время все более широкое распространение, особенно для работы в условиях значительно меняющихся скоростей газа, и постепенно вытесняют старые конструкции контактных устройств. Принцип действия клапанных тарелок состоит в том, что свободно лежащий над отверстием в тарелке клапан различной формы автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки в зависимости от газопаровой нагрузки и тем самым поддерживает постоянной (в пределах высоты подъема клапана) скорость газа и, следовательно, гидравлическое сопротивление тарелки в целом. Высота подъема клапана ограничивается высотой ограничителя (кронштейна, ножки).

Балластные тарелки отличаются по устройству от клапанных тем, что в них между легким клапаном и ограничителем установлен более тяжелый, чем клапан, балласт. Клапан начинает приподниматься при

небольших скоростях газа или пара. С дальнейшим увеличением скорости газа клапан упирается в балласт и затем поднимается вместе с ним. В результате балластная тарелка, по сравнению с чисто клапанной, значительно раньше вступает в работу, имеет более широкий рабочий диапазон, более высокую (на 15…20 %) эффективность разделения и пониженное (на 10…15 %) гидравлическое сопротивление.

Более прогрессивны и эффективны, по сравнению с колпачковыми, комбинированные колпачково-клапанные тарелки. Так, S-образная тарелка с клапаном работает следующим образом: при низких скоростях газ (пар) барботирует преимущественно через прорези S-образных элементов, и при достижении некоторой скорости газа включается в работу клапан. Такая двухстадийная работа тарелки позволяет повысить производительность ректификационной колонны на 25…30 % и сохранить высокую эффективность разделения в широком диапазоне рабочих нагрузок.

Перекрестно-прямоточные тарелки отличаются от перекрестноточных тем, что в них энергия газа (пара) используется для организации направленного движения жидкости по тарелке, тем самым устраняется поперечная неравномерность и обратное перемешивание жидкости на тарелке и в результате повышается производительность колонны. Однако эффективность контакта в них несколько меньше, чем в перекрестноточных тарелках.

Среди клапанных тарелок нового поколения можно отметить дисковые эжекционные (перекрестноточные) и пластинчатые перекрестно-прямоточные тарелки, внедрение которых на ряде НПЗ страны позволило улучшить технико-экономические показатели установок перегонки нефти (рис. 3.10к, л).

Эжекционная клапанная тарелка представляет собой полотно с отверстиями (∅ 90 мм) и переливными устройствами. В отверстия полотна тарелок устанавливаются клапаны, представляющие собой вогнутый диск (∅ 110 мм) с просечными отверстиями (каналами) для эжекции жидкости, имеющий распределительный выступ для равномерного стока жидкости в эжекционные каналы. Клапаны имеют 4 ограничительные ножки и 12 эжекционных каналов. Они изготавливаются штамповкой из нержавеющей стали толщиной 0,8...1,0 мм. Масса одного клапана составляет всего 80…90 г (а капсульного с паровым пространством — 5…6 кг).

При минимальных нагрузках по парам клапаны работают в динамическом режиме. При увеличении нагрузки клапаны приподнимаются в пределе до упора ограничителей и начинается эжекция жидкости над клапанами, что способствует более интенсивному перемешиванию жидкости в надклапанном пространстве. Распределительный выступ на клапане при остановке колонны способствует полному стоку жидкости с тарелки.

Опытно-промышленные испытания показали высокие эксплуатационные их достоинства: устойчивость и равномерность работы в широком диапазоне нагрузок без уноса жидкости; исключительно высокий КПД (≈ 80…100 %), высокая производительность, превышающая на ≈ 20 % производительность колпачковых тарелок, и т. д.

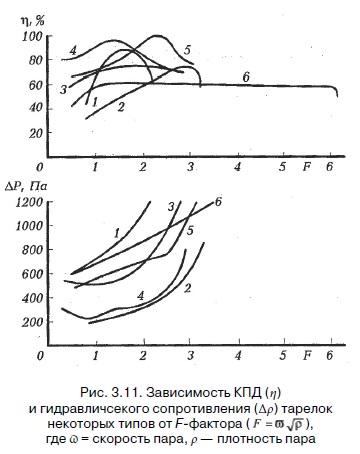

Сравнение эффективности некоторых конструкций тарельчатых контактных устройств приведено на рис. 3.11. Видно, что лучшими показателями по гидравлическому сопротивлению обладают тарелки ситчатые и S-образные с клапанами, а по КПД — клапанная балластная и S-образная с клапаном.

Следует отметить, что универсальных конструкций тарелок, эффективно работающих «всегда и везде», не существует. При выборе конкретного типа тарелок из множества вариантов следует отдать предпочтение той конструкции, основные (не обязательно все) показатели эффективности которой в наибольшей степени удовлетворяют требованиям, предъявляемым исходя из функционального назначения ректификационных колонн. Так, в вакуумных колоннах предпочтительно применение контактных устройств, имеющих как можно меньшее гидравлическое сопротивление.

Насадочные колонны применяются преимущественно в малотоннажных производствах и при необходимости проведения массообменных процессов с малым перепадом давления.

К насадкам предъявляются следующие основные требования:

- большая удельная поверхность;

- хорошая смачиваемость жидкостью;

- малое гидравлическое сопротивление;

- равномерность распределения жидких и газовых (паровых) потоков;

- высокие химическая стойкость и механическая прочность;

- низкая стоимость.

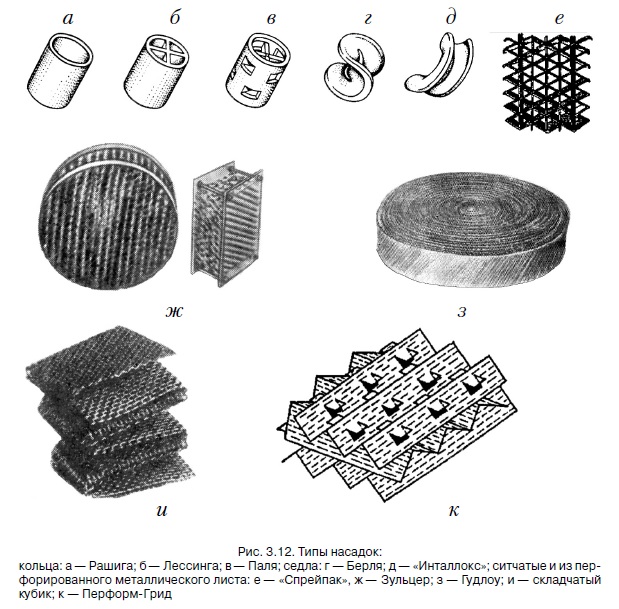

Насадок, полностью удовлетворяющих всем указанным требованиям, не существует, поскольку некоторые из требований противоречивы, например, пункты 1 и 3. При нормальной эксплуатации насадочных колонн массообмен происходит в основном в пленочном режиме на смоченной жидкостью поверхности насадок. Естественно, чем больше удельная поверхность насадки, тем эффективнее массообменный процесс. Однако насадки с высокой удельной поверхностью характеризуются повышенным гидравлическим сопротивлением. В химической промышленности и нефтегазопереработке применяют разнообразные по форме и размерам насадки, изготавливаемые из различных материалов (керамика, фарфор, сталь, пластмассы и др.) (рис. 3.12).

Основной недостаток нерегулярных (насыпных) насадок, ограничивающий их применение в крупнотоннажных производствах, – неравномерность распределения контактирующих потоков по сечению аппарата. Регулярные насадки, изготавливаемые из сетки, перфорированного металлического листа, многослойных сеток и т. д., обеспечивают более однородное, по сравнению с традиционными насадками из колец и седел, распределение жидкости и пара (газа) в колоннах. Кроме того, они обладают исключительно важным достоинством, таким как низкое гидравлическое сопротивление — в пределе до 1…2 мм рт. ст. (130…260 Па) на 1 теоретическую тарелку. По этому показателю они значительно превосходят любой из известных типов тарельчатых контактных устройств. В этой связи в последние годы за рубежом и в нашей стране начаты широкие научно-исследовательские работы по разработке самых эффективных и перспективных конструкций регулярных насадок и широкому применению их в крупнотоннажных производствах, в том числе в таких процессах нефтепереработки, как вакуумная и глубоковакуумная перегонка мазутов. На НПЗ ряда развитых капиталистических стран вакуумные колонны установок перегонки нефти в настоящее время оснащены регулярными насадками,

что позволяет обеспечить глубокий вакуум в колоннах и существенно увеличить отбор вакуумного газойля и достичь температуры конца кипения до 600 °С.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006