Подготовка горючих газов к переработке

Под горючими газами обычно подразумевают смеси газообразных горючих веществ: низкомолекулярных углеводородов (алканов и алкенов С1–C4), водорода, окиси углерода и сероводорода, разбавленных такими негорючими газами, как диоксид углерода, азот, аргон, гелий и пары воды.

Горючие газы принято подразделять (классифицировать) в зависимости от происхождения на следующие группы:

- природные (сухие), состоящие преимущественно из метана, добываемые из чисто газовых месторождений;

- нефтяные (жирные), состоящие из метана и его низкомолекулярных гомологов (С1–С5), добываемые попутно с нефтью;

- газоконденсатные, по составу аналогичные нефтяным, добываемые из газоконденсатных месторождений;

- искусственные, к которым относятся:

- нефтезаводские, получаемые при переработке нефти;

- газы переработки твердых топлив (коксовый, генераторный, доменный и др.).

По содержанию серосодержащих компонентов горючие газы делятся:

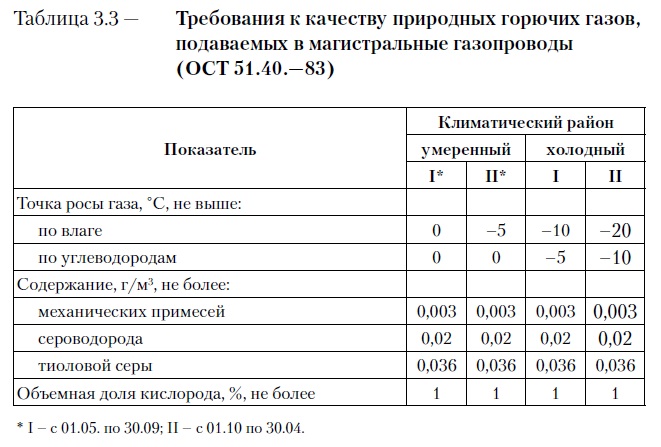

- на слабосернистые с содержанием сероводорода и тиоловой серы менее 20 и 36 мг/м3 соответственно (то есть ниже допустимых норм по отраслевому стандарту ОСТ 51.40—83 «Газы горючие природные, подаваемые в магистральные газопроводы»), которые не подвергаются специальной сероочистке;

- сернистые (условно подразделяемые на малосернистые, сернистые и высокосернистые), содержащие сероводород и тиоловую серу более 20 и 36 мг/м3 соответственно, подлежащие обязательной очистке от сернистых соединений и переработке последних в газовую серу (только при переработке малосернистых газов допускается сжигание газов регенерации на факелах).

Сероводород и диоксид углерода являются кислыми коррозионно-агрессивными компонентами горючих газов, которые во влажной среде способствуют внутренней коррозии труб и оборудования и приводят к ухудшению топливных качеств газа. Поэтому эти примеси следует удалять перед транспортировкой и переработкой горючих газов.

Влага, содержащаяся в газе, вызывает различные осложнения в работе газовой аппаратуры. Пары воды в условиях промысловой подготовки и при транспортировании способны конденсироваться и, что особенно опасно, образовывать твердые кристаллогидраты, которые приводят к возникновению аварийных ситуаций. По этой причине горючие природные газы подлежат, кроме очистки от кислых компонентов, обязательной осушке до допустимых норм (табл. 3.3). На практике о влагосодержании горючих газов судят по их точке росы, понимая под этим термином температуру, ниже которой водяной пар конденсируется (выпадает в виде «росы»).

В табл. 3.4 приведен состав природных горючих газов некоторых газовых, газоконденсатных и нефтяных месторождений бывшего СССР.

Осушка горючих газов. В газовой промышленности для осушки природных газов наиболее широко используют абсорбционный процесс с применением преимущественно в качестве абсорбента высококонцентрированных растворов гликолей — диэтиленгликоля (ДЭГ) и триэтиленгликоля (ТЭГ). В последнее время применяют также пропиленгликоль (ПГ). По таким показателям, как летучесть, следовательно, и расход абсорбента, осушительная способность, склонность к пенообразованию, устойчивость к окислению и термическому разложению, коррозионная активность и некоторым другим, ДЭГ и ТЭГ более предпочтительны и потому находят в абсорбционных процессах осушки газов преимущественное применение по сравнению с моноэтиленгликолем. Процесс осушки газов включает 2 стадии: абсорбцию и десорбцию влаги – и осуществляется соответственно в двух аппаратах колонного типа с тарелками (или насадками) — абсорбере и десорбере. Абсорбция проводится при температуре около 20 °С и повышенном давлении — 2…6 МПа, а десорбция – при пониженном давлении и повышенной температуре 160…190 °С. Принципиальная схема установки осушки газов гликолями представлена на рис. 3.4.

Очистка горючих газов от сероводорода и диоксида углерода. Для очистки горючих газов от кислых компонентов или одного из них промышленное применение в настоящее время нашли следующие основные процессы:

- абсорбционные, основанные на использовании жидких поглотителей – физических или химических абсорбентов или их смесей (комбинированных абсорбентов);

- адсорбционные, с использованием твердых поглотителей (активированных углей, природных или синтетических цеолитов и др.);

- окислительные, основанные на химическом превращении сернистых соединений (сероводорода и меркаптанов) в элементарную серу (Джиаммарко – Ветрокок-, Стретфорд-процессы) или комбинированном использовании процессов щелочной очистки газов и каталитической окислительной регенерации щелочного раствора (типа Мерокс-процесса).

В физических абсорбционных процессах в качестве абсорбентов применяют диметиловый эфир полиэтиленгликоля (селексол-процесс), N-метилпирролидон, пропиленкарбонат (флюор-процесс) трибутилфосфат, ацетон, метанол и др. В качестве химических абсорбентов (хемосорбентов) широко используют амины, щелочь, аммиак, карбонат калия и др. Из комбинированных абсорбционных процессов, использующих в качестве поглотителя смесь физических и химических поглотителей, наиболее широкое практическое распространение получил процесс «Сульфинол» с использованием сульфолана и диизопропаноламина. В отечественной газовой промышленности и нефтепереработке преобладающее применение получили процессы этаноламиновой очистки горючих газов. Из аминов преобладающее применение нашли в нашей стране моноэтаноламин (МЭА), за рубежом — диэтаноламин (ДЭА). Среди аминов МЭА наиболее дешевый и имеет такие преимущества, как высокая реакционная способность, стабильность, высокая поглотительная емкость, легкость регенерации. Однако ДЭА превосходит МЭА по таким показателям, как избирательность, упругость паров, потери от уноса и химических необратимых взаимодействий, энергоемкость стадии регенерации и некоторым другим.

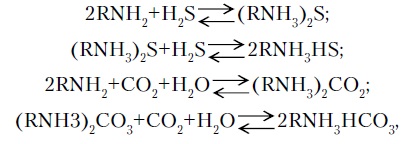

Процесс моноэтаноламиновой очистки газов от H2S и СО2 основан на хемосорбционном их взаимодействии с образованием легко разлагаемых при нагревании солей:

где R — группа ОН–СН2–СН2–.

Согласно принципу Ле-Шателье, понижение температуры и повышение давления способствуют протеканию реакций в прямом направлении, а повышение температуры и понижение давления — в обратном направлении. Это положение является определяющим при выборе режимов очистки газа и регенерации насыщенного абсорбента. Обычно стадию абсорбции кислых газов проводят при давлении около 1,5 МПа и температуре 25…40 °С, а регенерацию – пpи температуре ≈ 130 °С и давлении 0,15…0,2 МПа. Концентрация МЭА составляет 15…20 %.

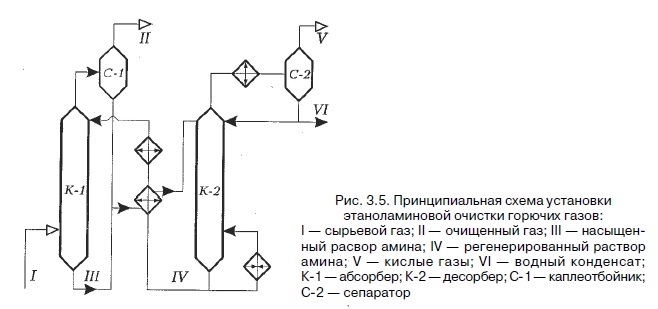

Этаноламиновая очистка горючих газов ведется на установках (рис. 3.5), состоящих из абсорбера и десорбера колонного типа (оборудованного соответственно ≈ 20 и 15 тарелками) и вспомогательного оборудования. В низ абсорбера К-1 поступает исходный газ, противотоком контактирует с нисходящим потоком раствора МЭА. С верха К-1 через каплеотбойник уходит очищенный газ, а снизу – насыщенный раствор МЭА, который нагревается в теплообменнике (и при необходимости пароподогревателе ) до температуры 80…90 °С и поступает в верхнюю часть десорбера К-2. Из К-2 сверху уходят H2S и СО2, снизу — регенирированный раствор МЭА. Часть этого раствора подогревается в паровом кипятильнике и возвращается в десорбер для подвода тепла, а остальное количество охлаждается в теплообменнике

и холодильнике и подается на верх абсорбера. На верх десорбера подается водный конденсат из сепаратора С-2, выводимый с верха К-2 вместе с кислыми газами после конденсации в конденсаторе-холодильнике.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006