Подготовка (облагораживание) сырья каталитического крекинга

С целью снижения содержания металлов и коксогенных компонентов в сырье до такой степени, чтобы его последующая каталитическая переработка была бы более экономична, т. е. при умеренных габаритах регенератора и без чрезмерного расхода дорогостоящего катализатора, осуществляется его подготовка.

Из процессов облагораживания сырья каталитического крекинга в настоящее время широко применяется каталитическая гидроочистка преимущественно вакуумных газойлей и более тяжелого сырья с ограниченным содержанием металлов.

К сырью гидрогенизационных процессов, по сравнению с каталитическим крекингом, не предъявляется столь жестких ограничений по коксуемости, поскольку скорости коксообразования в этих процессах несопоставимы. Однако по содержанию металлов к сырью обоих процессов предъявляются практически одинаковые ограничения, поскольку металлы сырья одинаково необратимо дезактивируют как металлические центры, так и кислотные центры катализаторов.

Необходимо отметить следующие достоинства комбинированной каталитической переработки с предварительной гидроочисткой сырья крекинга:

- существенно снижается содержание сернистых и азотистых соединений во всех жидких продуктах каталитического крекинга и содержание оксидов серы в газах регенерации, в результате отпадает необходимость в их облагораживании и снижаются выбросы вредных газов в атмосферу;

- полициклические ароматические углеводороды и смолы сырья при гидроочистке подвергаются частичному гидрокрекингу с образованием алкилароматических углеводородов с меньшим числом колец, в результате снижается коксообразование в процессе каталитического крекинга;

- существенно снижается содержание металлов в гидроочищенном сырье, что снижает расход катализаторов крекинга;

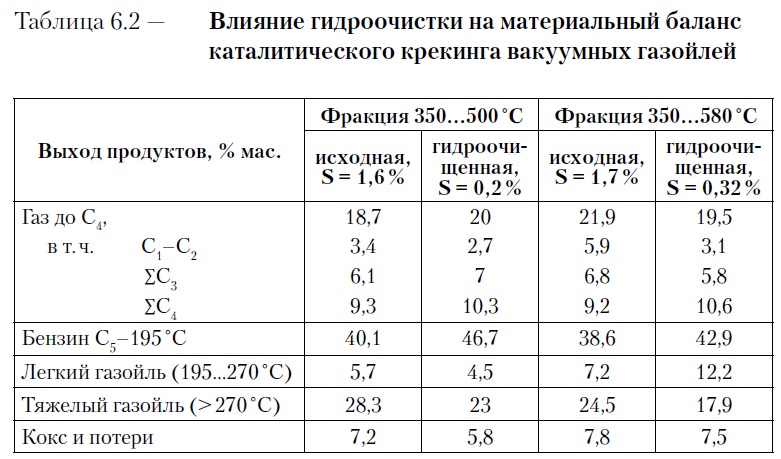

- при каталитическом крекинге гидроочищенного сырья (табл. 6.2) увеличивается выход целевых (более высокого качества) продуктов и снижается выход газойлей и кокса.

К недостаткам комбинированной переработки следует отнести увеличение капитальных и эксплуатационных затрат и возможность переработки сырья с ограниченным содержанием металлов.

К некаталитическим процессам подготовки сырья к каталитическому крекингу (а также гидрокрекингу) не предъявляются таковые ограничения по содержанию металлов, что позволяет значительно расширить ресурсы сырья за счет вовлечения остаточных видов сырья. Но они характеризуются повышенными капитальными и эксплуатационными затратами, из-за чего сдерживается их широкое применение в современной нефтепереработке.

Из внедренных в промышленном масштабе в нефтепереработке методов некаталитической подготовки остаточных видов сырья следует отметить процессы сольвентной и термоадсорбционной деасфальтизации и деметаллизации.

Сольвентная деасфальтизация с использованием в качестве растворителей пропана, бутана, пентана или легкого бензина (С5–С6) основана на технологии подобной пропановой деасфальтизации гудронов, применяемой в производстве смазочных масел. В этих процессах наряду с деасфальтизацией и обессмоливанием достигаются одновременно деметаллизация, а также частичное обессеривание и деазотирование тяжелых нефтяных остатков (ТНО), что существенно облегчает последующую их каталитическую переработку. Как более совершенные и рентабельные можно отметить процессы «РОЗЕ» фирмы «Керр-Макти» и «Демекс» фирмы «ЮОП», проводимые при сверхкритических температуре и давлении, что значительно снижает их энергоемкость, а также процесс «Добен» (деасфальтизация бензином), разработанный сотрудниками БашНИИ НП, в котором использование в качестве растворителя легкой бензиновой фракции позволяет снизить кратность растворитель : ТНО, уменьшить размеры аппаратов, потребление энергии и, следовательно, капитальные и эксплуатационные затраты.

В процессах термоадсорбционной деасфальтизации (ТАД) облагораживание ТНО достигается за счет частичных термодеструктивных превращений углеводородов и гетеросоединений сырья и последующей адсорбции образовавшихся смол, асфальтенов и карбоидов, а также металлов, сернистых и азотистых соединений на поверхности дешевых адсорбентов. В отличие от сольвентной деасфальтизации, в процессах ТАД ТНО не образуется такого трудноутилизируемого продукта, как асфальтит.

Из внедренных в нефтепереработку промышленных процессов ТАД ТНО следует отметить установку APT, а из рекомендованных к внедрению — процессы 3D фирмы Барко, АКО ВНИИНП.

APT – процесс ТАД ТНО с высокими коксуемостью и содержанием металлов, разработан в США и пущен в 1983 г. в эксплуатацию мощностью около 2,5 млн т/год. Процесс осуществляется на установке, аналогичной установке каталитического крекинга с лифт-реактором (рис. 6.1).

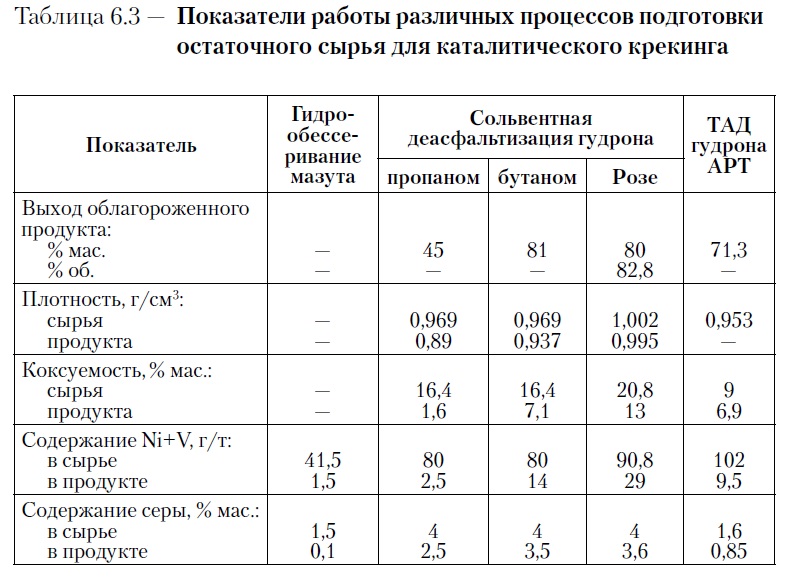

Реакторный блок установки APT состоит из лифт-реактора 1 с бункером-отстойником 2, где при температуре 480…590 °С и очень коротком времени контакта асфальтены и гетеросоединения частично крекированного сырья сорбируются на специальном широкопористом микросферическом адсорбенте (арткат) с малыми удельной поверхностью и каталитической активностью; регенератора 3, в котором выжигается кокс, отлагающийся на адсорбенте. В процессе APT удаление металлов достигает свыше 95 %, а серы и азота — 50…85 %, при этом реакции крекинга протекают в минимальной степени (адсорбент не обладает крекирующей активностью). Примерный выход (в % об.) продуктов APT при ТАД гудрона составляет: газы С3–С4 — 3…8; нафта — 13…17; легкий газойль — 13…17; тяжелый газойль — 53…56 и кокс — 7…11 % мас. Смесь легкого и тяжелого газойлей с незначительным содержанием металлов является качественным сырьем каталитического крекинга, где выход бензина достигает более 42 % мас. (табл. 6.3).

В случае применения некаталитических процессов облагораживания ТНО возможна трехступенчатая переработка остаточного сырья по схеме: деасфальтизация гудрона (сольвентная или термоадсорбционная) → гидрообессеривание смеси деасфальтизата и вакуумного газойля → каталитический крекинг гидрогенизата.

Целевым назначением процесса 3D (дискриминационной деструктивной дистилляции) является подготовка нефтяных остатков (тяжелых нефтей, мазутов, гудронов, битуминозных нефтей) для последующей каталитической переработки путем жесткого термоадсорбционного крекинга в реакционной системе с ультракоротким временем контакта (доли секунды) циркулирующего адсорбента (контакта) с нагретым диспергированным сырьем. В отличие от APT в процессе 3D вместо лифт-реактора используется реактор нового поколения, в котором осуществляется исключительно малое время контакта сырья с адсорбентом на коротком горизонтальном участке трубы на входе в сепаратор циклонного типа. Эксплуатационные испытания демонстрационной установки показали, что выход и качество продуктов 3D выше, чем у процесса APT.

Процесс АКО (адсорбционно-контактная очистка) разрабатывался во ВНИИНП в 1980–1990-х гг. и испытан в широком масштабе, предназначен для глубокой очистки нефтяных остатков от нежелательных примесей; по аппаратурному оформлению реакционной системы (лифт-реакторного типа) аналогичен процессу APT. В качестве адсорбента используется природный мелкозернистый каолин (Аl2О3 · 2SiO2 · 2Н2О). Типичный режим процесса: массовая скорость подачи сырья — 20 ч–1; время контактирования — 0,5 с; температура в реакторе — 520 °С. В результате очистки мазута происходит удаление тяжелых металлов на 95…98 %, серы — на 35…45, азота — на 50…60, а коксуемость снижается на 75…80 % мас. Процесс АКО характеризуется низкими выходами газа и бензина (5…6 и 6…8 % мас. соответственно ) и высокими выходами газойлевой фракции (порядка 80 % мас.). Выход кокса составляет 125 % от коксуемости сырья по Кондрадсону. Тяжелый газойль и широкая

газойлевая фракция являются качественным сырьем каталитического крекинга после предварительной гидроочистки. Применяемый в процессе адсорбент позволяет полностью исключить выбросы оксидов серы с газами регенерации.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006