Сбор и подготовка нефти на промыслах

Нефть, извлекаемая из скважин, всегда содержит в себе попутный газ, механические примеси и пластовую воду, в которой растворены различные соли, чаще всего хлориды натрия, кальция и магния, реже - карбонаты и сульфаты. Обычно в начальный период эксплуатации месторождения добывается безводная или малообводненная нефть, но по мере добычи ее обводненность увеличивается и достигает до 90…98 %. Очевидно, что такую «грязную» и сырую нефть, содержащую к тому же легколетучие органические (от метана до бутана) и неорганические (H2S, CO2) газовые компоненты, нельзя транспортировать и перерабатывать на НПЗ без тщательной ее промысловой подготовки.

Присутствие пластовой воды в нефти существенно удорожает ее транспортировку по трубопроводам и переработку. С увеличением содержания воды в нефти возрастают энергозатраты на ее испарение и конденсацию (в 8 раз больше по сравнению с бензином). Возрастание транспортных расходов обусловливается не только перекачкой балластной воды, но и увеличением вязкости нефти, образующей с пластовой водой эмульсию. Так, вязкость ромашкинской нефти с увеличением содержания в ней воды от 5 до 20 % возрастает с 17 до 33,3 сСт, то есть почти вдвое. Механические примеси нефти, состоящие из взвешенных в ней высокодисперсных частиц песка, глины, известняка и других пород, адсорбируясь на поверхности глобул воды, способствуют стабилизации нефтяных эмульсий. Образование устойчивых эмульсий приводит к увеличению эксплуатационных затрат на обезвоживание и обессоливание промысловой нефти, а также оказывает вредное воздействие на окружающую среду. Так, при отделении пластовой воды от нефти в отстойниках и резервуарах часть нефти сбрасывается вместе с водой в виде эмульсии, что загрязняет сточные воды. Та часть эмульсии, которая улавливается в ловушках, собирается и накапливается в земляных амбарах и нефтяных прудах, образуя так называемые «амбарные» нефти, которые не находят рационального применения или утилизации. При большом содержании механических примесей усиливается износ труб и образование отложений в нефтеаппаратах, что приводит к снижению коэффициента теплопередачи и производительности установок.

Еще более вредное воздействие, чем вода и механические примеси, оказывают на работу установок промысловой подготовки и переработки нефти хлористые соли, содержащиеся в нефти. Хлориды, в особенности кальция и магния, гидролизуются с образованием соляной кислоты даже при низких температурах. Под действием соляной кислоты происходит разрушение (коррозия) металла аппаратуры технологических установок. Особенно интенсивно разъедается продуктами гидролиза хлоридов конденсационно-холодильная аппаратура перегонных установок. Кроме того, соли, накапливаясь в остаточных нефтепродуктах - мазуте, гудроне и коксе, ухудшают их качество.

При переработке сернистых и высокосернистых нефтей, в результате разложения сернистых соединений, образуется сероводород, который в сочетании с хлористым водородом является причиной наиболее сильной коррозии нефтеаппаратуры:

Fe + H2S → FeS + H2 ,

FeS + 2HCl → FeCl2+H2S .

Хлористое железо переходит в водный раствор, а выделяющийся сероводород вновь реагирует с железом.

Таким образом, при совместном присутствии в нефтях хлоридов металлов и сероводорода во влажной среде происходит взаимно инициируемая цепная реакция разъедания металла. При отсутствии или малом содержании в нефтях хлористых солей интенсивность коррозии значительно ниже, поскольку образующаяся защитная пленка из сульфида железа частично предохраняет металл от дальнейшей коррозии.

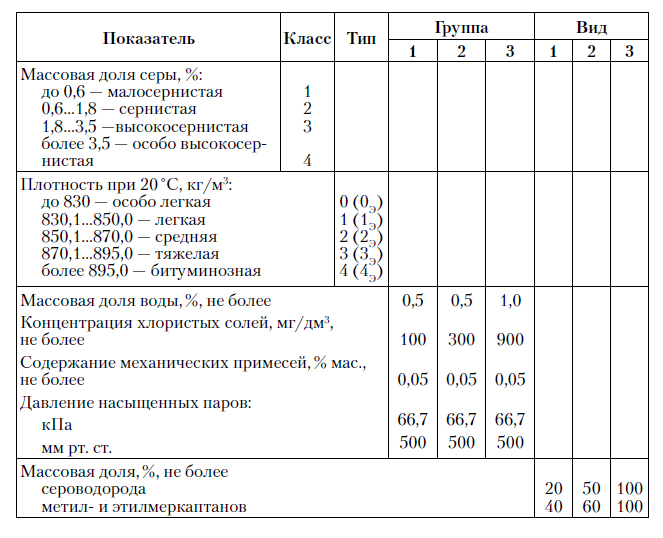

Для оценки товарных качеств подготовленных на промыслах нефтей в 2002 г. был разработан применительно к международным стандартам и принят новый ГОСТ России Р 51858—2002, в соответствии с которым (таблица ниже) их подразделяют (классифицируют):

- по содержанию общей серы на четыре класса;

- по плотности при 20 °С на пять типов;

- по содержанию воды и хлористых солей на три группы;

- по содержанию сероводорода и легких меркаптанов на три вида.

Классификация и требования к качеству подготовленных на промыслах нефтей по ГОСТ Р 51858—2002

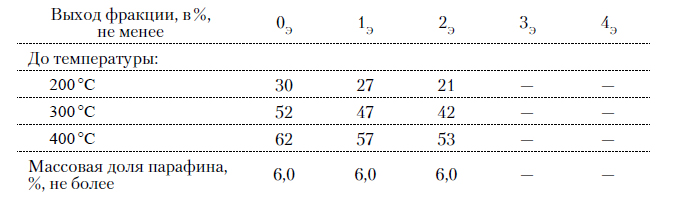

Кроме того, тип нефти, поставляемой на экспорт, определяется помимо плотности при 15 °С дополнительно по следующим показателям:

Условное обозначение марки нефти состоит из четырех цифр, соответствующих обозначениям класса, типа, группы и вида нефти. Например, нефть марки 2,2Э,1,2 означает, что она сернистая, поставляется на экспорт, средней плотности, по качеству промысловой подготовки соответствует 1-й группе и по содержанию сероводорода и легких меркаптанов — 2-му виду.

Подготовленную на промыслах нефть далее на НПЗ подвергают вторичной, более глубокой очистке до содержания солей менее 5 мг/л и воды менее 0,1 % мас.

На нефтепромыслах эксплуатируются различные системы сбopa и подготовки нефти. На смену негерметизированным схемам, эксплуатация которых была связана с потерями газа и легких фракций нефти, пришли экологически более безопасные герметизированные системы сбора, очистки и хранения. Сырая нефть из группы скважин поступает в трапы-газосепараторы, где за счет последовательного снижения давления попутный газ отделяется от жидкости (нефть и вода), затем частично освобождается от увлеченного конденсата в промежуточных приемниках и направляется на газоперерабатывающий завод (или закачивается в скважины для поддержания в них пластового давления).

После трапов-газосепараторов в нефтях остаются еще растворенные газы в количестве до 4 % мас. В трапах-газосепараторах одновременно с отделением газа происходит и отстой сырой нефти от механических примесей и основной массы промысловой воды, поэтому эти аппараты называют также отстойниками. Далее нефть из газосепараторов поступает в отстойные резервуары, из которых она направляется на установку подготовки нефти (УПН), включающую процессы ее обезвоживания, обессоливания и стабилизации.

В основе процесса обезвоживания лежит разрушение (дестабилизация) нефтяных эмульсий, образовавшихся в результате контакта нефти с водой, закачиваемой в пласт через нагнетательные скважины. При обессоливании обезвоженную нефть смешивают с пресной водой, создавая искусственную эмульсию (но с низкой соленостью), которую затем разрушают. Вода очищается на установке и снова закачивается в пласт для поддержания пластового давления и вытеснения

нефти.

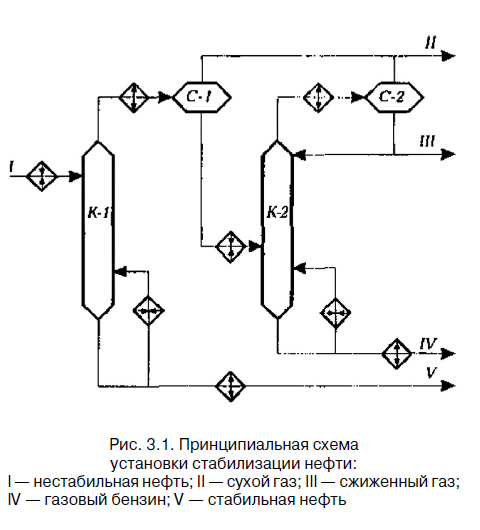

Стабилизацию нефти осуществляют на промыслах с целью сокращения потерь от испарения при транспортировке ее до НПЗ. Кроме того, присутствие в нефтях газов способствует образованию в трубопроводах газовых пробок, которые затрудняют перекачивание. Для стабилизации промысловой нефти с малым содержанием растворенных газов применяют одноколонные установки. Двухколонные установки используют для стабилизации нефтей с высоким содержанием газов (более 1,5 % мас.), где вторая колонна служит для стабилизации газового бензина.

Принципиальная технологическая схема двухколонной установки стабилизации нефти приведена на рисунке выше (без насосов и подробной схемы теплообмена потоков).

Нестабильную нефть из промысловых резервуаров после нагрева в теплообменнике и пароподогревателе до температуры около 60 °С подают на верхнюю тарелку первой стабилизационной колонны К-1.

В К-1 поддерживается избыточное давление от 0,2 до 0,4 МПа с целью создания лучших условий для конденсации паров бензина водой или воздухом. Температуру низа К-1 поддерживают в пределах 130…150 °С циркуляцией части стабильной нефти, нагретой в печи. Стабильную нефть, выводимую с низа К-1 после охлаждения в теплообменнике и холодильнике, направляют в резервуары и далее транспортируют на НПЗ.

Легкие фракции нефти, выводимые с верха К-1, охлаждают в конденсаторе-холодильнике и подают в газосепаратор С-1, где сверху выводят сухой газ, состоящий из метана и этана, а снизу — сконденсированный бензин, который после нагрева в теплообменнике направляется в колонну К-2 для стабилизации. Давление в К-2 поддерживают в пределах 1,3…1,5 МПа (то есть выше, чем в К-1, поскольку здесь требуется конденсировать не бензин, а жирный газ, состоящий в основном из пропана

и части бутана). Температуру низа К-2 регулируют в пределах 130…160 °С рециркуляцией части стабилизированного бензина через паровой кипятильник. Требуемую температуру верха К-2 (40…50 °С) обеспечивают подачей части сжиженного газа в виде холодного орошения колонны.

С верха К-2 выводят газ, тяжелую часть которого (пропан и бутан) конденсируют в конденсаторе-холодильнике и отделяют в газосепараторе С-2 от несконденсировавшейся сухой части. Конденсат — сжиженный газ – выводят с установки и транспортируют на ГПЗ. Стабильный бензин, выводимый с низа К-2, смешивают со стабилизированной нефтью и направляют на НПЗ.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006