Современные и перспективные процессы каталитического крекинга

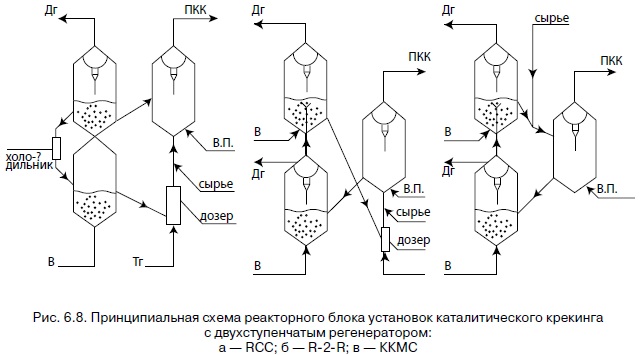

В США, Японии, Китае, Индонезии, Южной Корее и странах Западной Европы широкое внедрение получили установки каталитического крекинга лифт-реакторного типа ККЛР (III поколение) с двухступенчатым регенератором для переработки остаточных видов сырья. На этих установках производительностью от 2 до 4 млн т/год перерабатывают преимущественно смеси прямогонных газойлей с мазутом или гидроочищенным мазутом, реже с гудроном после деметаллизации и деасфальтизации или без подготовки с коксуемостью до 8…10 % и содержанием суммы ванадия и никеля до 66 мг/кг. Общей характерной особенностью этих процессов является наличие в регенераторах холодильников (комбусторов) катализатора для снятия избыточного тепла регенерации. Отличаются они друг от друга (рис. 6.8) прежде всего расположением ступеней регенерации (нижним — рис. 6.8б, либо верхним — рис. 6.8а — расположением первой ступени), а также способом отвода дымовых газов регенерации (из каждой рис. 6.8б или из последней — рис. 6.8а ступеней). Отличительная особенность реакторного блока процесса НОС — соосное расположение реактора и регенератора с внешним монтажом лифт-реактора (на рисунке не показано).

На установках, на которых утилизируют остаточные виды сырья, в отличие от перерабатывающих вакуумные и глубоковакуумные газойли, предварительный подогрев сырья в среднем снижен на 30 °С, температуры в реакторе и регенераторе повышены примерно на 10 и 25 °С соответственно, используются дожиг СО, иногда обогащение воздуха кислородом, пассивация металлов, впрыск водяного пара на распыл сырья и более эффективные форсунки. С переходом на переработку остаточных видов сырья существенно повысилась концентрация металлов на равновесных катализаторах, что привело к повышению расхода катализаторов (от 0,5 до 4 кг/м3).

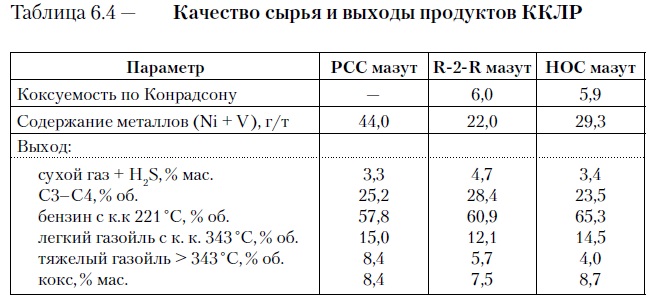

В процессах RCC, R-2-R и НОС достигается выход ≈ 55…65 % об. бензина (н. к. — 220 °С) и 22…28 % об. ΣС3–С4 (табл. 6.4).

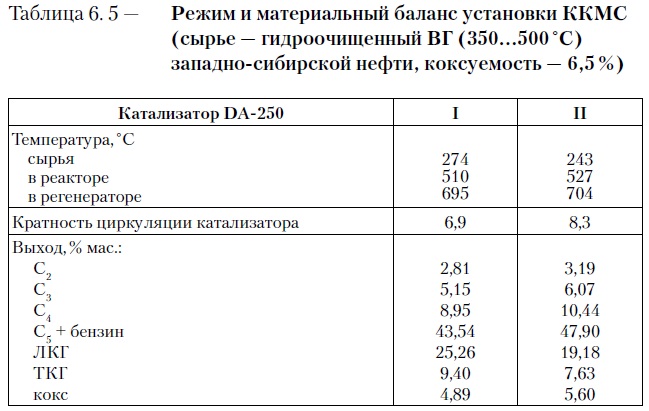

В 1991 г. фирма Барко (США) предложила технологию нового (4-го поколения) процесса каталитического крекинга с ультракоротким временем контакта, так называемый миллисекундный крекинг — ККМС (рис. 6.8в). Исходное нагретое и диспергированное сырье вводят перпендикулярно нисходящему из регенератора потоку катализатора; крекинг осуществляют на горизонтальном патрубке небольшой длины; далее продукты реакции и катализатор подают в сепаратор с циклонами для быстрого разделения. Катализатор после отпарки водяным паром направляют в регенератор с кипящим слоем (одно- или двухступенчатый, в зависимости от коксуемости сырья). Малое время контакта (менее 0,1 с) позволяет значительно уменьшить долю нежелательных вторичных реакций. В результате возрастает выход бензина и ΣC3 – C4 и снижается выход газойлевых фракций (табл. 6.5). Капитальные затраты на монтаж реактора ККМС примерно на 20…30 % меньше, ввиду небольших размеров и малой высоты по сравнению с лифт-реакторами.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006