Типы реакторов

На глубину конверсии сырья в значительной степени оказывает влияние газодинамический режим контактирования сырья с катализатором, осуществляемый в реакторах различных типов.

В реакторах с движущимся слоем шарикового катализатора катализ, массо- и теплообмен осуществляют фильтрацией прямотоком в режиме, близком к идеальному вытеснению, т. е. в реакторе интегрального типа. К недостаткам реакторов этого типа следует отнести:

- катализ проводят на поверхности крупнозернистого катализатора, что отдаляет процесс от чисто кинетической области реагирования;

- при прямотоке, в отличие от противотока, завершающую стадию крекинга осуществляют на поверхности закоксованного катализатора после потери им первоначальной активности;

- большое время контакта в реакторах этого типа (исчисляемое десятками минут) приводит к ухудшению селективности крекинга в результате интенсивного протекания вторичных реакций.

В реакторах с псевдоожиженным (кипящим) слоем микросферического катализатора катализ, тепло- и массообмен осуществляют при идеальном перемешивании реактантов с катализатором в режиме, характерном для безградиентных реакторов (т. е. дифференциального типа). Как наиболее значимые достоинства реакторов этого типа следует отметить:

- высокую их удельную производительность;

- легкость транспортирования микросферического катализатора и регулирования технологического режима;

- осуществление каталитического процесса в области, близкой к чисто кинетической;

- отсутствие байпасных участков и градиента температуры в кипящем слое и некоторые другие.

Из недостатков реакторов с кипящим слоем можно указать следующие:

- неравномерность времени пребывания сырья в зоне реакции, в результате некоторая часть сырья подвергается чрезмерному крекированию до газа и кокса, а другая часть — легкому крекингу;

- среднее фиктивное время контакта, хотя и меньше, чем в реакторах с движущимся слоем шарикового катализатора, но недостаточно малое (3…15 мин), чтобы обеспечить максимально высокую селективность крекинга.

Реакторы каталитического крекинга перечисленных выше двух типов в последние годы постепенно вытесняются более совершенными типами — прямоточными реакторами с восходящим потоком газокатализаторной смеси (лифт-реактор). По газодинамическим характеристикам этот реактор приближается к реакторам идеального вытеснения (т. е. интегрального типа), более эффективным для каталитического крекинга по сравнению с реакторами с псевдоожиженным слоем катализатора. При этом время контакта сырья с ЦСК благодаря высокой активности снижается в лифт-реакторе примерно на два порядка (до 2…6 с). Высокая термостабильность современных катализаторов (редкоземельных обменных форм цеолитов или бесцеолитных ультрастабильных и др.) позволяет проводить реакции крекинга при повышенных температурах и исключительно малом времени контакта, т. е. осуществить высокоинтенсивный («скоростной») жесткий крекинг (подобно процессам пиролиза).

Заметно улучшаются выходы и качество продуктов крекинга при использовании системы «лифт-реактор + форсированный псевдоожиженный слой» для цеолитсодержащих катализаторов.

Дополнительного улучшения выходных показателей крекинга (т. е. глубины конверсии и качества продуктов) на современных зарубежных установках каталитического крекинга достигают:

- применением современных высококачественных катализаторов;

- переходом на лифт-реакторы без форсированного псевдоожиженного слоя, но заканчивающиеся разделительными циклонами;

- переходом на многоточечный ввод сырья в лифт-реактор и др.

Регенераторы предназначены для непрерывной регенерации закоксованного катализатора путем выжига кокса кислородом воздуха при температуре 650…750 °С. На установках с движущимся слоем катализатора регенерацию шарикового катализатора проводят в многосекционном аппарате, снабженном для снятия избытка тепла водяными змеевиками, соединенными с котлом-утилизатором.

Регенерацию закоксованного катализатора на установках с микросферическим катализатором осуществляют в аппаратах с псевдоожиженным слоем. При выжиге кокса выделяется большое количество тепла (25 000…31 500 кДж/моль, т. е. 6000…7500 ккал/кг кокса). Углерод кокса сгорает до СО и СО2 , причем их соотношение зависит от химического состава катализатора и реакционной способности кокса. При значительной концентрации СО возможно возникновение ее неконтролируемого догорания над слоем катализатора, что приводит к прогару оборудования. Введением в состав катализатора небольших добавок промоторов окисления устраняют образование СО. При этом возрастает экзотермичность горения кокса. Тепло, выделяющееся при регенерации, частично выводят газами регенерации, а большую часть расходуют на разогрев гранул катализатора.

При регенерации в псевдоожиженном слое катализатора практически устраняется возможность локальных перегревов, что позволяет проводить регенерацию при более высокой температуре, тем самым ввести в реактор более высокопотенциальное тепло и при необходимости сократить кратность рециркуляции катализатора.

На установках каталитического крекинга сырья с высокой коксуемостью регенерацию катализатора осуществляют в двухступенчатых регенераторах, снабженных холодильником для снятия избыточного тепла. Это позволяет раздельно регулировать температурный режим как в регенераторе, так и в реакторе.

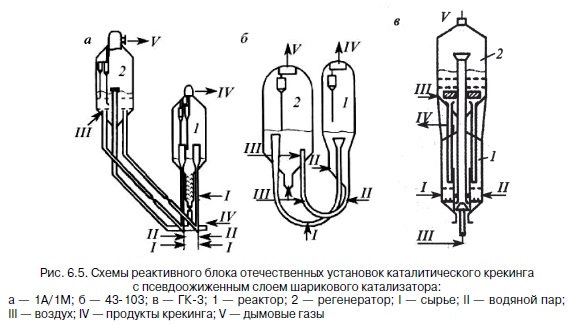

На рис. 6.3…6.5 представлены схемы реакторного блока отечественных установок каталитического крекинга с псевдоожиженным слоем катализатора и установки каталитического крекинга лифт-реакторного типа фирмы «ЮОП».

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006